Одна из главных проблем при хранении мазута — насыщение его водой и загрязнение механическими примесями. Это может происходить по нескольким причинам:

- При поступлении мазута железнодорожным транспортом по технологии разогрева происходит взаимодействие прямого (острого) пара с нефтепродуктом. Во время разгрузки и приемки мазут насыщается водой, что приводит к повышению содержания воды в мазуте до 5%.

- В лотки, находящиеся под железнодорожной цистерной, попадает песок, различный мусор, вода, в общем, все то, что находится в естественном фоне окружающей среды. Все это рано или поздно попадает в емкость, что приводит к повышенному содержанию механических примесей в мазуте.

- При длительной эксплуатации мазутного хозяйства и продолжительном сроке хранения мазута без проведения технических осмотров и ремонта емкостей и регистров подогрева нефтепродукта, происходит повреждение системы подачи пара в емкость. Из-за этого повышается содержание воды, что негативно сказывается на состоянии мазута. Причем насыщение мазута водой происходит очень быстро.

- Незакрытые люки емкости, дырявая проржавевшая от старости кровля (на резервуарах РВС) также не добавляют качества мазуту. Песок, вода, листья деревьев, перчатки, тряпки и различный мусор от неаккуратного обслуживающего персонала «добивают» мазут и все мазутное хозяйство.

В дальнейшем, из-за разницы плотности мазута и воды происходит расслоение: мехпримиси, вода выпадают вниз, а мазут остается наверху. Мазут старый с повышенным содержанием воды также при остывании, когда ни используется мазутное хозяйство, расслаивается на слои воды и мазута. Более тяжелые слои, с большим содержание воды, опускаются вниз, более легкие поднимаются наверх. Пример можно увидеть на рисунке.

Мазут старый в своей массе имеет различный процент содержания воды. Так как вода тяжелее мазута, в верхних слоях процент содержания воды может составлять 10%, а в нижних слоях — 30-50%. Таким образом среднее значение обводнения мазута составит 20-30%. Для определения параметров обводнения мазута следует брать пробы с различных слоев Для правильного определения воды и мехпримиси в мазуте необходимо брать пробы с трех уровней: с верхнего, среднего и нижнего.

— Мазут с пониженным содержанием воды

— Мазут с средним содержанием воды

— Мазут с повышенным содержанием воды

Точные данные вам может предоставить только лаборатория.

Однако приблизительную степень обводнения можно определить визуально. Мазут, соответствующий требованиям ГОСТ, черного цвета, по консистенции в холодном состоянии похож на мёд. При этом, сильно обводненный не разогретый мазут по консистенции похож на битум: очень вязкий, при растягивании по поверхности стремится вернуться в исходное состояние, как резина.

| Цвет шкалы | ЩЧ,мг КОН/г |

| Желтый | 0,5-1,0 |

| Желто-зеленый | 1,0-2,5 |

| Зеленый | 2,5-3,0 |

| Бирюзовый | 3,0-4,0 |

| Синий | 4,0 и выше |

Не нашли то, что искали? Воспользуйтесь поиском:

Лучшие изречения: Увлечёшься девушкой-вырастут хвосты, займёшься учебой-вырастут рога 9715 —

195.133.146.119 © studopedia.ru Не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам | Обратная связь.

Отключите adBlock!

и обновите страницу (F5)

очень нужно

источник

Определение нефтепродуктов методом газовой хроматографии

Water. Determination of oil products using gas chromatography method

МКС 13.060.50

ТН ВЭД 220100000

220110000

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2-2009 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены».

Сведения о стандарте

1 ПОДГОТОВЛЕН Обществом с ограниченной ответственностью «Протектор» совместно с Закрытым акционерным обществом «Центр исследования и контроля воды»

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 3 декабря 2012 г. N 54)

За принятие стандарта проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97

Сокращенное наименование национального органа по стандартизации

Госстандарт Республики Казахстан

4 Приказом Федерального агентства по техническому регулированию и метрологии от 12 декабря 2012 г. N 1901-ст межгосударственный стандарт введен в действие в качестве национального стандарта Российской Федерации с 1 января 2014 г.

5 Настоящий стандарт соответствует международному стандарту ISO 9377-2:2000* Water quality — Determination of hydrocarbon oil index — Part 2: Method using solvent extraction and gas chromatography (Качество воды. Определение индекса жидких нефтепродуктов. Часть 2. Метод с применением жидкостной экстракции и газовой хроматографии).

________________

* Доступ к международным и зарубежным документам, упомянутым здесь и далее по тексту, можно получить перейдя по ссылке на сайт http://shop.cntd.ru. — Примечание изготовителя базы данных.

Степень соответствия — неэквивалентная (NEQ).

Стандарт подготовлен на основе применения ГОСТ Р 52406-2005

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок — в ежемесячно издаваемом информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Нефтепродукты относятся к числу наиболее распространенных и опасных веществ, загрязняющих поверхностные и грунтовые воды.

Нефть и продукты ее переработки представляют собой сложную и разнообразную смесь веществ. В гидрохимии понятие «нефтепродукты» условно ограничивается только углеводородной фракцией, экстрагируемой из воды и состоящей из неполярных и малополярных алифатических, ароматических, алициклических углеводородов, поэтому в международной практике содержание в воде нефтепродуктов определяется термином «углеводородный нефтяной индекс» (hydrocarbon oil index).

Большинство нефтепродуктов поступают в поверхностные и грунтовые воды при транспортировании нефти, со сточными водами предприятий, с хозяйственно-бытовыми водами. Обычно в момент поступления в воду масса нефтепродуктов сосредоточена в пленке. В течение времени происходит перераспределение между основными формами миграции, направленное в сторону повышения доли растворенных, эмульгированных, сорбированных нефтепродуктов. Некоторые количества углеводородов образуются в воде или поступают в нее в результате выделений растительными и животными организмами и их посмертного разложения. Содержание естественных углеводородов определяется трофическим статусом водоема и колеблется от 0,01 до 0,20 мг/дм и более.

В национальных лабораториях применяют методы определения содержания нефтепродуктов в воде, основанные на различных физических свойствах нефтепродуктов: гравиметрический, ИК-спектрофотометрический, флуориметрический и хроматографический, которые при определении нефтепродуктов в одном и том же образце воды могут давать различные результаты измерений их концентрации.

Международной организацией по стандартизации (ИСО) для определения содержания нефтепродуктов в водах стандартизован только метод газовой хроматографии. Этот метод позволяет проводить и идентификацию состава нефтепродуктов.

Для достижения нижнего предела диапазона измерений ИСО 9377-2:2000 предлагает концентрировать экстракт пробы. В настоящем стандарте для анализа вод с низким содержанием нефтепродуктов предложен метод уменьшения объема экстрагента, что позволяет избежать потери низкокипящих углеводородов, повысить чувствительность, уменьшить погрешность измерений за счет исключения стадии концентрирования и сократить расход экстрагента. Кроме того, чувствительность метода повышена за счет возможности увеличения объема вводимого в колонку элюата.

Настоящий стандарт устанавливает хроматографический метод определения суммы неполярных и малополярных углеводородов (далее — нефтепродуктов) в питьевой воде, в том числе расфасованной в емкости, природной (поверхностной и подземной) воде, в том числе воде источников питьевого водоснабжения, а также в сточной воде с массовой концентрацией нефтепродуктов не менее 0,02 мг/дм .

Метод основан на экстракционном извлечении нефтепродуктов из пробы воды экстрагентом, очистке экстракта от полярных соединений сорбентом, анализе полученного элюата на газовом хроматографе, суммировании площадей хроматографических пиков углеводородов в диапазоне времен удерживания равным и (или) более н -октана ( ) и расчете содержания нефтепродуктов в воде по установленной градуировочной зависимости.

Определению нефтепродуктов могут мешать животные и растительные жиры при их массовой концентрации в анализируемой пробе воды более 150 мг/дм , содержащиеся, как правило, в сточных водах предприятий пищевой промышленности, а также неполярные или малополярные галогенсодержащие углеводороды с температурой кипения выше 110 °С при их содержании в воде более 20% концентрации нефтепродуктов. Устранение мешающего влияния может быть проведено разбавлением исходной пробы и (или) разбавлением элюата и (или) повторным пропусканием элюата через сорбент. Содержание мешающих веществ может быть учтено определением их концентрации независимыми методами.

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ ИСО/МЭК 17025-2009 Общие требования к компетентности испытательных и калибровочных лабораторий

ГОСТ 17.1.5.05-85 Охрана природы. Гидросфера. Общие требования к отбору проб поверхностных и морских вод, льда и атмосферных осадков

ГОСТ 305-82 Топливо дизельное. Технические условия

ГОСТ 1770-74 (ИСО 1042-83, ИСО 4788-80) Посуда мерная лабораторная стеклянная. Цилиндры, мензурки, колбы, пробирки. Технические условия

ГОСТ 2603-79 Реактивы. Ацетон. Технические условия

ГОСТ 3118-77 Реактивы. Кислота соляная. Технические условия

ГОСТ 4166-76 Реактивы. Натрий сернокислый. Технические условия

ГОСТ 4204-77 Реактивы. Кислота серная. Технические условия

ГОСТ 4523-77 Реактивы. Магний сернокислый 7-водный. Технические условия

ГОСТ 6709-72 Вода дистиллированная. Технические условия

ГОСТ 9293-74 (ИСО 2435-73) Азот газообразный и жидкий. Технические условия

ГОСТ 9419-78 Реактивы. Кислота стеариновая. Технические условия

ГОСТ 10541-78 Масла моторные автомобильные для карбюраторных двигателей. Технические условия

ГОСТ 17433-80 Промышленная чистота. Сжатый воздух. Классы загрязненности

ГОСТ 18300-87* Спирт этиловый ректификованный технический. Технические условия

_______________

* На территории Российской Федерации действует ГОСТ Р 51652-2000 «Спирт этиловый ректификованный из пищевого сырья. Технические условия».

ГОСТ 25336-82 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры

ГОСТ 28498-90 Термометры жидкостные стеклянные. Общие технические требования. Методы испытания.

ГОСТ 29169-91 (ИСО 648-77) Посуда лабораторная стеклянная. Пипетки с одной отметкой

ГОСТ 29227-91 (ИСО 835-1-81) Посуда лабораторная стеклянная. Пипетки градуированные. Часть 1. Общие требования

ГОСТ 31861-2012 Вода. Общие требования к отбору проб

ГОСТ 31862-2012 Вода питьевая. Отбор проб

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим выпускам ежемесячно издаваемого информационного указателя за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

Хроматограф газовый, оборудованный для работы с капиллярными колонками, с системой ввода пробы непосредственно в хроматографическую колонку с программируемым подъемом температуры, оснащенный пламенно-ионизационным детектором и электронно-вычислительной машиной (компьютером) с программным обеспечением для обсчета площадей хроматографических пиков.

Колонка хроматографическая капиллярная с неподвижной силиконовой фазой, например, 100% диметилполисилоксана или 95% диметил- и 5% дифенилполисилоксана или другой модифицированный силиконовый полимер с максимальной рабочей температурой не менее 300 °С, внутренним диаметром от 0,32 до 0,53 мм, длиной от 5 до 30 м, толщиной пленки неподвижной фазы от 0,25 до 1,2 мкм. При использовании системы ввода пробы непосредственно в хроматографическую колонку рекомендуется использовать предварительную колонку длиной около 2 м и внутренним диаметром 0,53 мм.

Колбы мерные с притертой пробкой по ГОСТ 1770, 2-го класса точности.

Цилиндры мерные по ГОСТ 1770, 2-го класса точности.

Пипетки с одной отметкой по ГОСТ 29169 и (или) градуированные по ГОСТ 29227, 2-го класса точности.

Весы лабораторные с ценой деления (дискретностью отсчета) не более 0,1 г, наибольшим пределом взвешивания не менее 2 кг и погрешностью измерений не более ±0,3 г и весы лабораторные с ценой деления (дискретностью отсчета) не более 0,1 мг, наибольшим пределом взвешивания 220 г и погрешностью измерений не более ±0,75 мг.

Микрошприцы вместимостью от 0,05 до 0,50 см , с погрешностью дозирования не более ±2%.

Шприцы медицинские вместимостью 2-10 см .

Сепаратор для сбора экстракта (см. приложение А). Не допускается на поверхности шлифов наличие смазки. Шлифы могут быть фторопластовыми.

Шкаф сушильный с рабочим диапазоном температур до 200 °С.

Емкости стеклянные с пришлифованными или фторопластовыми пробками или завинчивающимися крышками с прокладками из металлической фольги или фторопласта для отбора и хранения проб вместимостью от 0,25 до 1,0 дм .

Экстрактор любого типа со скоростью вращения не менее 1500 мин , с ротором, изготовленным из фторопласта, или магнитная мешалка, обеспечивающая интенсивное перемешивание так, чтобы экстрагент равномерно распределялся по всему объему пробы в виде эмульсии.

Эксикатор по ГОСТ 25336.

Стаканы термостойкие по ГОСТ 25336.

Установка для перегонки органических растворителей, состоящая из лабораторной стеклянной посуды по ГОСТ 25336: круглодонной колбы типа К-1, дефлегматора, холодильника типа ХТП или ХШ, аллонжа типа АИ, приемной колбы типа К-1 или П-1, водоструйного насоса; лабораторного стеклянного ртутного термометра от 0 °С до 150 °С, ценой деления 1,0 °С по ГОСТ 28498, устройства для нагревания колб или плитки электрической с закрытой спиралью по ГОСТ 14919. Не допускается на поверхности шлифов наличие смазки. Шлифы могут быть фторопластовыми.

Колонка стеклянная для сорбента с фильтром Шотта и оттянутым носиком, внутренним диаметром 0,5-2,0 см, длиной 6-15 см.

Бумага индикаторная универсальная для определения рН 2.

Холодильник любой марки для поддержания температуры 4 °С — 8 °С.

Генератор водорода лабораторный с производительностью по водороду не менее 100 см /мин.

Воздух сжатый по ГОСТ 17433 или компрессор воздушный лабораторный.

Топливо дизельное, например, по ГОСТ 305, марки Л.

Масло углеводородное, содержащее углеводороды с температурой кипения выше, чем у дизельного топлива (от 325 °С, см. приложение Б), например масло моторное по ГОСТ 10541.

Экстрагент: неполярный или малополярный углеводород или техническая смесь углеводородов, с температурой кипения от 36 °С до 69 °С, например, н-гексан, изогексан, петролейный эфир, пентан.

Сорбент: силикат магния (торговая марка Флорисил) с зернением от 150 до 250 мкм (от 60 до 100 мешков).

Вещества для приготовления модельного раствора: н -октан ( ), н -декан ( ), н -эйкозан ( ) или гексадекан ( ), н -тетраконтан ( ) с содержанием основного компонента не менее 97%. Допускается вместо н -тетраконтана использовать н -триконтан ( ) при анализе нефтепродуктов, содержащих в основном нефтяные фракции в диапазоне времен удерживания пиков н -алканов не более .

Стеарил стеарат ( ) для контроля активности сорбента с содержанием основного компонента не менее 97%.

Натрий сернокислый безводный ( ) по ГОСТ 4166, х.ч. или ч.д.а.

Магния сульфат семиводный ( ) по ГОСТ 4523, х.ч. или ч.д.а.

Гелий или азот газообразный особой чистоты по ГОСТ 9293.

Ацетон ( ) по ГОСТ 2603, х.ч.

Кислота соляная по ГОСТ 3118 или серная по ГОСТ 4204, ос.ч или х.ч.

Спирт этиловый ректификованный по ГОСТ 18300.

Вода бидистиллированная (дистиллированная вода по ГОСТ 6709, перегнанная повторно в стеклянных емкостях).

Примечание — Допускается применять другие средства измерений, оборудование и материалы с метрологическими и техническими характеристиками не хуже указанных.

4.1 Общие требования к отбору проб — ГОСТ 31861, ГОСТ 31862 и ГОСТ 17.1.5.05.

Для отбора, хранения и транспортирования проб используют стеклянные емкости вместимостью от 0,25 до 1,0 дм , подготовленные по 5.1. Емкости до отбора и после отбора проб взвешивают и по разности масс определяют массу отобранной пробы , г. Не следует заполнять емкость для отбора водой до горла бутыли.

4.2 Пробы хранят в плотно закрытой стеклянной емкости не более 8 ч, при температуре не выше 10 °С — не более 1 сут, при температуре не выше 5 °С — не более 4 сут. При невозможности проведения анализа в течение этого времени пробу консервируют добавлением концентрированной соляной или разбавленной 1:1 серной кислоты до рН 2 (контроль по универсальной индикаторной бумаге), ориентировочно 1 см кислоты на каждые 0,5 дм пробы. При высоком содержании в пробе нефтепродуктов (сильный запах нефтепродуктов, появление пленки после отстаивания пробы) и необходимости хранения ее более 4 сут пробу дополнительно консервируют добавлением при интенсивном перемешивании 10 см применяемого при анализе экстрагента.

Законсервированные пробы можно хранить в плотно закрытой стеклянной емкости при температуре не выше 5 °С в течение 1 мес. Объем добавленного экстрагента учитывают при дальнейшем анализе пробы.

4.4 Для воды, расфасованной в емкости, сроки и температурные условия хранения должны соответствовать требованиям, указанным в нормативной документации* на готовую продукцию.

_______________

* На территории Российской Федерации — требованиям ГОСТ Р 52109-2003 «Вода питьевая, расфасованная в емкости. Общие технические условия» — переоформляется в межгосударственный стандарт.

5.1 Подготовка стеклянных емкостей

Применяемые для отбора, хранения и анализа проб емкости тщательно моют, ополаскивают дистиллированной водой и сушат. Если в емкости хранили или анализировали пробы при концентрации нефтепродуктов более 10 мг/дм , то такую емкость дважды ополаскивают 10 см экстрагента. Чистую емкость хранят в закрытом виде.

Емкости для отбора проб взвешивают с точностью до 5 г и маркируют.

Не допускается смазывать любые детали емкостей органическими смазками всех видов.

5.2 Подготовка экстрагента

Каждую порцию используемого для извлечения нефтепродуктов из пробы воды экстрагента проверяют на чистоту, проводя его хроматографический анализ согласно разделу 6. Если суммарная площадь хроматографических пиков, получаемых от экстрагента в диапазоне времен выхода, соответствующих временам выхода нормальных углеводородов от до , превышает 30% площадей хроматографических пиков, соответствующих концентрации нефтепродуктов 0,02 мг/дм (см. 5.8.5), то проводят очистку экстрагента на установке для перегонки органических растворителей при нормальном давлении. При этом первую отогнанную порцию в количестве 5%-10% от взятого объема экстрагента отбрасывают. Перегонку продолжают до тех пор, пока в колбе для перегонки не останется 20%-25% первоначального объема.

Примечание — На всех стадиях выполнения работ необходимо использовать один и тот же экстрагент.

Очищенный экстрагент хранят не более 3 мес. Порядок хранения и использования экстрагента — по приложению В.

5.3 Приготовление раствора стеарил стеарата

В мерную колбу вместимостью 100 см вносят навеску стеарил стеарата массой (200±10) мг, доводят до метки экстрагентом и тщательно перемешивают.

Раствор хранят не более 6 мес в плотно закрытой стеклянной емкости при температуре не выше 8 °С.

Примечание — При отсутствии торгового стеарил стеарата его синтезируют по приложению Г.

5.4 Подготовка сорбента

Сорбент Флорисил сушат при температуре (140±5) °С в течение (16,0±0,5) ч.

При необходимости предварительную подготовку сорбента проводят в соответствии с рекомендациями изготовителя сорбента.

Например, Флорисил засыпают в стакан из термостойкого стекла, заполняя его примерно на 1/3 объема, промывают два-три раза ацетоном, затем два-три раза этиловым спиртом, при этом объем растворителя должен покрывать слой сорбента на 1-2 см . После этого сорбент промывают бидистиллированной водой до исчезновения запахов растворителей. Стакан помещают в сушильный шкаф, сорбент сушат, периодически помешивая, при (105±5) °С до тех пор, пока он не приобретет сыпучесть.

Подготовленный сорбент хранят в эксикаторе не более 1 мес.

Для проверки каждой подготовленной порции сорбента раствор стеарил стеарата (5.3) пропускают через колонку с сорбентом (см. 5.5). Раствор, прошедший через слой сорбента, собирают и разбавляют экстрагентом в 2,5 раза. Проводят хроматографический анализ полученного раствора, как указано в разделе 6. Одновременно проводят хроматографический анализ раствора стеарил стеарата (см. 5.3), разбавленного в 50 раз.

Примечание — Объем раствора стеарил стеарата, пропускаемого через колонку с сорбентом, определяется количеством экстракта, пропускаемого через нее, по 5.11.6.

На полученных хроматограммах определяют значения площадей пиков стеарил стеарата.

Отношение площадей пиков должно удовлетворять условию

где — площадь пика раствора стеарил стеарата (см. 5.3), прошедшего через слой сорбента и разбавленного в 2,5 раза, условные единицы;

— площадь пика раствора стеарил стеарата (см. 5.3), разбавленного в 50 раз, условные единицы.

Если соотношение (1) не выполняется, то повторяют процедуру подготовки сорбента и (или) увеличивают его количество в колонке (см. 5.5), или заменяют сорбент.

5.5 Подготовка колонки с сорбентом

0,2-2,0 г сорбента, подготовленного по 5.4, насыпают в стеклянную колонку, добавляют сверху такое же количество сульфата натрия.

Примечания

1 Количество сорбента в колонке определяется количеством экстракта, пропускаемого через него по 5.11.6.

2 В случае исследования проб сточных вод рекомендуется насыпать в колонку не менее 0,5 г сорбента.

3 Если через колонку с сорбентом пропускают не более 1 см экстракта (см. 5.11.5, 5.11.6), то допускается не добавлять в нее сульфат натрия.

5.6 Приготовление модельного раствора

Модельный раствор смеси нормальных углеводородов готовят методом последовательного взвешивания и растворения в экстрагенте так, чтобы конечная концентрация каждого углеводорода была 20-50 мг/дм .

Например, для приготовления 100 см модельного раствора в предварительно взвешенную мерную колбу вместимостью 100 см добавляют по 4 мг нормальных углеводородов , , или , или и доводят экстрагентом до метки.

Раствор хранят не более одного года в плотно закрытой стеклянной емкости при температуре не выше 8 °С.

5.7 Подготовка хроматографа

Газовый хроматограф подготавливают к работе в соответствии с руководством (инструкцией) по эксплуатации прибора. Капиллярную колонку кондиционируют при максимальной температуре не менее 5 ч.

Параметры температурной программы хроматографического разделения подбирают индивидуально для каждой колонки. Начальная температура испарителя должна быть не выше 50 °С, конечная — не ниже 300 °С, температура детектора — выше 300 °С. Условия хроматографического разделения подбирают по данным хроматографического анализа (раздел 6) модельного раствора (см. 5.6).

К критериям правильности выбора условий хроматографического разделения относят:

где — площадь пика -го компонента модельного раствора, условные единицы;

— концентрация -го компонента в модельном растворе по 5.6, мг/дм .

Условия хроматографического разделения контролируют перед проведением градуировки по 5.9, при длительном перерыве в проведении анализов, но не реже одного раза в 3 мес.

5.8 Приготовление градуировочных растворов

5.8.1 Очистка дизельного топлива и углеводородного масла

(6,0±2,0) г дизельного топлива растворяют в 100 см экстрагента (см. 5.2) и пропускают через сорбционную колонку. Прошедший через колонку раствор собирают и отгоняют экстрагент с использованием установки для перегонки органических растворителей под разрежением, контролируя температуру отгонки применяемого экстрагента.

Аналогично проводят очистку углеводородного масла.

Полученные препараты хранят не более одного года при комнатной температуре в плотно закрытой стеклянной емкости.

5.8.2 Приготовление раствора нефтепродуктов типа А

Для приготовления 100 см раствора нефтепродуктов типа А в предварительно взвешенную мерную колбу вместимостью 100 см вносят (500±50) мг дизельного топлива по 5.8.1, затем колбу с навеской снова взвешивают. По разности масс вычисляют массу навески дизельного топлива. Объем в колбе доводят до метки ацетоном и тщательно перемешивают. Действительную концентрацию дизельного топлива в растворе , мг/см , рассчитывают по формуле

где — масса навески дизельного топлива, мг;

— объем полученного раствора типа А, см .

Раствор используют для приготовления растворов, предназначенных для градуировки хроматографа при определении фракций нефтепродуктов в диапазоне времен удерживания пиков н -алканов от до .

5.8.3 Приготовление раствора нефтепродуктов типа Б

Для приготовления 100 см раствора нефтепродуктов типа Б в мерную колбу вместимостью 100 см аналогично 5.8.2 вносят по (250±25) мг дизельного топлива и углеводородного масла, подготовленных по 5.8.1. Объем в колбе доводят до метки ацетоном и тщательно перемешивают. Действительную концентрацию смеси дизельного топлива и минерального масла в растворе , мг/см , рассчитывают по формуле

где — масса навески дизельного топлива, мг;

— масса навески углеводородного масла, мг;

— объем полученного раствора типа Б, см .

Раствор используют для приготовления растворов, предназначенных для градуировки хроматографа при определении всех фракций нефтепродуктов.

Приготовленные по 5.8.2 и 5.8.3 растворы хранят не более 10 мес в плотно закрытой стеклянной емкости при температуре не выше 5 °С.

5.8.4 Приготовление рабочих растворов нефтепродуктов

Приготовленные по 5.8.2 или 5.8.3 растворы разбавляют ацетоном в 50 раз методом объемного разведения.

Разбавленные растворы хранят не более 6 мес в плотно закрытой стеклянной емкости при температуре не выше 5 °С.

5.8.5 Приготовление градуировочных растворов нефтепродуктов

Для приготовления градуировочных растворов типа А или Б в емкости для отбора проб, подготовленные по 5.1, наливают по 500 см бидистиллированной воды ( , см ) и добавляют аликвоты растворов нефтепродуктов типа А или Б, приготовленных по 5.8.2 или 5.8.3, и рабочих растворов нефтепродуктов, приготовленных по 5.8.4. Полученные растворы интенсивно перемешивают 5 мин. Количество градуировочных растворов — не менее пяти.

Градуировочные растворы готовят непосредственно перед их применением.

В качестве холостой пробы используют 500 см бидистиллированной воды без добавления растворов нефтепродуктов.

Для контроля чистоты используемых посуды, реактивов и материалов холостую пробу экстрагируют, затем проводят хроматографический анализ согласно 5.9. Если площадь хроматографических пиков, получаемых от элюата холостой пробы, в диапазоне времен выхода, соответствующих временам выхода нормальных углеводородов от до , равна или превышает площадь хроматографических пиков, соответствующих концентрации нефтепродуктов 0,02 мг/дм , то проводят повторную подготовку посуды, реактивов, материалов или их замену.

Рекомендуемые аликвоты растворов и концентрации нефтепродуктов в градуировочных растворах приведены в таблице 1.

Таблица 1

Номер градуировочного раствора

Аликвота раствора, см , используемого для приготовления раствора

источник

Статья опубликована в рамках:

Выходные данные сборника:

ЭКСПЕРИМЕНТАЛЬНОЕ ИССЛЕДОВАНИЕ ВЛИЯНИЯ ВЛАГОСОДЕРЖАНИЯ НА ТЕПЛОТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ТОПОЧНОГО МАЗУТА

аспирант кафедры Инженерных систем зданий и сооружений, Дальневосточный Федеральный Университет, РФ, г. Владивосток

преподаватель кафедры Инженерных систем зданий и сооружений, Дальневосточный Федеральный Университет, РФ, г. Владивосток

Рудинков Александр Сергеевич

студент 3-го курса кафедры Инженерных систем зданий и сооружений, Дальневосточный Федеральный Университет, РФ, г. Владивосток

EXPERIMENTAL RESEARCH THE INFLUENCE OF MOISTURE CONTENT ON FUEL OIL THERMAL CHARACTERISTICS

postgraduate student of department Engineering systems of buildings and constructions, FEFU, Russia, Vladivostok

lecturer of department Engineering systems of buildings and constructions, FEFU, Russia, Vladivostok

student of department Engineering systems of buildings and constructions, FEFU, Russia, Vladivostok

Исследование выполнено при поддержке Программы «Научный фонд» ДВФУ, грант № 12-08-13023-м-18/13.

Проведено экспериментальное исследование физических и теплотехнических свойств обводненных мазутов. Представлена графическая зависимость влияния влагосодержания на теплотворную способность топлива. Определено, что при обводнённости водомазутных шламов до 50—60 % возможна их утилизация при совместном сжигании с топочным мазутом в соотношении 7—8 % присадки на массу эталонного мазута с влагосодержанием 1 %.

The experimental research of the physical and thermal characteristics of fuel oil flooded is conducted. Graphical depiction of the influence of moisture content on the calorific value of fuel presented. Determined that the water content of water-oil sludge to 50—60 % of the possible utilization when co-firing with fuel oil at a ratio of 7—8 % by weight of additives reference oil with moisture content 1 %.

Ключевые слова: водомазутные шламы; флотопена; влагосодержание; мазут; утилизация.

Ключевые слова: water-oil sludge; flotation foam; moisture content; oil; recycle.

В последние десятилетия вопросам охраны окружающей среды уделяется все большее внимание. Одним из сложных для утилизации видом отходов являются водомазутные шламы промышленных предприятий, полученные в ходе тонкослойного отстаивания или флотации сточных вод. Одним из возможных способов утилизации такого вида отходов является их совместное сжигание с мазутом в топках котлов. Однако присутствие воды в топочном мазуте снижает теплоту сгорания и увеличивает его расход, а также уменьшает КПД котельной установки, нарушает режим горения топлива [5]. Неравномерное распределение воды в массе топлива (послойно или отдельными гнездами) может привести к пульсации факела, затуханию форсунок и к взрывам в топке, что приводит к повреждению форсунок (эрозионное или взрывное разрушение) вследствие быстрого расширения водяного пара в горячем сопле форсунки.

При применении обводненных мазут, особенно сернистых, повышается коррозия оборудования мазутного хозяйства и хвостовых поверхностей нагрева котельной установки дымовыми газами вследствие увеличения их влажности. Также большое количество влаги в топливе может вызывать коррозию резервуаров и оборудования и активизирует процесс накопления осадков на дне топливных цистерн.

Конечное влагосодержание водомазутных шламов может составлять до 80%, в то время как техническими условиями на эксплуатацию котельных установок содержание воды ограничено до 5 % в топочных мазутах [5]. Из этого условия может быть определена количественная величина присадок к эталонному мазуту.

Отбор пробы эталонного мазута был произведен на котельной № 61 Артёмовского КГУП ПТЭ через пробоотборный патрубок на боковой поверхности резервуара № 4, проба водомазутного шлама взята на каскадной нефтеловушке-отстойнике, проба флотопены получена на экспериментальной установке флотационной очистки.

В работе [8] представлены эмпирические зависимости, позволяющие определить теплотворную способность мазута, на основании полученных в ходе экспериментальных исследований параметров влаги, золы, серы, температуры вспышки, кинематической вязкости, плотности.

Определение количества влаги.

Определение количества влаги в мазуте проводилось методом Дина-Старка [2]. Пробу эталонного мазута подогрели в сушильном шкафу при 100 0 С в течение 20 минут. К 100 мл пробы добавили 200 мл растворителя Нефрас и перелили в круглодонную колбу. Колбу установили в колбоподогреватель и соединили с ловушкой и холодильником. Пары воды, образующиеся при подогреве колбы, поднимаются в холодильник, где остывают и конденсируются. Конденсат стекает в мерную ловушку. Отгонку проводят, пока количество воды в ловушке не перестанет изменяться. Объем отгона составил 7,2 мл, значит обводненность топочного мазута 7,2 %.

Для приближения значения влагосодержания топочного мазута к нормативному [5] лишняя влага была удалена путем термоотстоя с NaCl в течение 4-х часов, после чего опыт был повторен. Итоговая обводненность мазута составила 1 %.

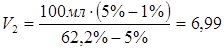

Определение обводненности проб нефтешлама, отобранного на нефтеловушке, и флотопены, полученной на экспериментальной установке флотационной очистки, проводили аналогично с топочным мазутом. Обводненность пробы с нефтеловушки составила 48,8 %, а пробы флотопены — 62,2 %.

Определение зольности проводилось по ГОСТ 1461-75 [1]. Тигли прокалили в муфельной печи при температуре 800—850 0 С до постоянной массы. На дно тиглей поместили фильтровальную бумагу, затем добавили навески исследуемых проб:

· эталонный мазут — навеска 3,2013 гр.

· нефтешлам с нефтеловушки — навеска 4,0340 гр.

· флотопена — навеска 4,1220 гр.

Навески закрыли фильтровальной бумагой, сложенной конусом, и поставили на подогреватель в вытяжном шкафу, чтобы конусы пропитались пробой, после чего конусы подожгли. Тигли с прогоревшими фильтрами переставили в муфельную печь на 2 часа и довели до постоянного веса.

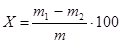

Зольность испытуемого продукта в процентах определяется формулой:

где:

Результаты вычислений представлены диаграммой (Рис. 1).

Рисунок 1. Содержание золы в топочном мазуте и нефтешламах

Сернистые соединения нефтей являются нежелательными из-за их способности вызывать коррозию [7].

Определение сернистости мазута проводилось на Атомно-Эмиссионном Рентгеновском Спектрометре. Образец мазута перелили в кювету, которую устанавливают в Атомно-Эмиссионный Спектрометр АСЭ-1. Режим облучения «Сера 1—5 %,» происходит облучение пробы рентгеновскими лучами. После звукового сигнала на экране отображается готовое значение. Содержание серы в пробе мазута составило 0,93 %.

Содержание серы S до 1 % говорит о хорошем качестве мазута: горение будет происходить с минимальным загрязнением атмосферы и наименьшим вредом для рабочих поверхностей котла.

Содержание серы проб нефтешламов принимается равным аналогичному показателю эталонного мазута, так как при создании водонефтяной эмульсии эта характеристики практически не изменяется.

Определение температуры вспышки и температуры воспламенения.

Температура вспышки — параметр, характеризующий пожароопасность топлива, безопасность его применения и условия хранения [7]. Температурой вспышки называется температура, при которой нефтепродукт, нагреваемый в определенных условиях, выделяет такое количество паров, которое образует с окружающим воздухом смесь, вспыхивающую при поднесении к ней пламени [3].

Определение температуры вспышки и температуры воспламенения проводилось по методу Кливленда [3]. Проба переливается в тигель, который устанавливается на рабочую поверхность. Температура мазута измерялась контактным термометром. При температурах выше 70 0 С наблюдалось активное кипение и испарение водной части. После 145 0 С кипение уменьшилось, после 150 0 С к пробе подносилась зажженная спичка с интервалом 2 0 С. Температура вспышки tвсп составила 168 0 С.

После повышения температуры мазута на 10 0 С к пробе снова подносилась зажженная спичка с интервалом 2 0 С.

Температура, при которой продукт при поднесении пламени загорается и продолжает спокойно гореть не менее 5 с., называется температурой воспламенения [3]. Температура воспламенения tвоспл составила 190 0 С.

Пробу помещают в мерный цилиндр, избегая разбрызгивания мазута и попадания пузырьков воздуха. В пробу помещают ареометр и оставляют его в положении равновесия, обеспечивают медленное погружение ареометра в пробу. Через некоторое время, когда погружение ареометра прекращается, считывают показания по плотности. После этого вынимают ареометр и считывают показания температуры испытываемой пробы [4].

Показания ареометра: 977 г/см 3 при температуре 20 0 С. Вводится поправка на мениск, которая составляет 0,0014. Так как температура испытания составила 20 0 С, что и требуется по технологии, то поправка на температуру не вводилась. Итоговое значение плотности мазута составило 978,4 г/см 3 .

Определение кинематической вязкости

Определение вязкости мазута проводилось на вискозиметре VISCOMAR при 50 0 С. В цилиндр опускался металлический шар соответствующего калибра и заливалась проба. Цилиндр установили в прибор, через 15 минут плотно закрыли крышкой. При установившемся режиме переворачиваем цилиндр, устройство измеряет вязкость, значение которой отображается на экране. Испытание проводили 6 раз. Из 3 ближайших значений определили среднее.

Среднее значение показаний вискозиметра составило 497,3 сСт. Полученное значение необходимо разделить на плотность:

где: μ — показания вискозиметра, сСт;

По номограмме перевели полученную вязкость при 50 0 С в вязкость при 80 0 С. Итоговое значение составило 94 сСт.

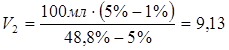

При утилизации обводненных нефтеотходов важно чтобы их количество не оказывало существенного отрицательного влияния на процессы горения. Для определения максимально допустимого количества присадок к топочному мазуту, необходимо решить задачу на смешение растворов с разной концентрацией.

Тогда к 100 мл эталонного мазута необходимо добавить:

Были приготовлены две смеси:

· к 100 мл эталонного мазута добавили 10 мл пробы с нефтеловушки;

· к 100 мл эталонного мазута добавили 7 мл пробы флотошлама;

Обе смеси нагревали в сушильном шкафу при температуре 100 0 С в течение 2 часов, перемешали на смешивающем устройстве ЛАБ-ПУ-02 в течение 4 часов, после чего снова поставили в сушильный шкаф на ночь.

Итоговое влагосодержание смесей, определенное по методу Дина-Сатарка, составило:

· 100 мл эталонного мазута + 10 мл пробы с нефтеловушки — 4,4 %;

· 100 мл эталонного мазута + 7 мл пробы флотошлама — 3,6 % .

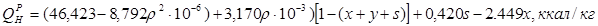

Оценка влияния влагосодержания на низшую теплоту сгорания топливатоплива с поправкой на содержание серы, воды и золы проводилась по зависимости [6]:

где:

По результатам расчета построена графическая зависимость (Рис. 2).

Рисунок 2. Влияние влагосодержания W p на теплотворную способность топлива Qн р

Для определения максимально допустимого количества присадок к топочному мазуту были проведены лабораторные исследования характеристик эталонного мазута и нефтешлама, отобранного на каскадной нефтеловушке-отстойнике, и флотошлама, полученного на экспериментальной установке флотационной очистки нефтесодержащих сточных вод.

При обводненности водомазутных шламов на 50—60 % возможна их утилизация при совместном сжигании с топочным мазутом в соотношении 7—8 % присадки на массу топлива.

1.ГОСТ 1461-75 Нефть и нефтепродукты. Метод определения зольности Введ. 1997-07-01. М.: Изд-во стандартов, 1997. — 5 с.

2.ГОСТ 2477-65 Нефть и нефтепродукты. Метод определения содержания воды. Введ. 1966-01-01. М.: Изд-во стандартов, 1965. — 7 с.

3.ГОСТ 4333-87 Нефтепродукты. Методы определения температур вспышки и воспламенения в открытом тигле. Введ. 1988-07-01. М.: Стандартформ, 2005. — 8 с.

4.ГОСТ 3900-85 Нефть и нефтепродукты. Методы определения плотности. Введ. 1987-01-01. М.: Изд-во стандартов, 1985. — 36 с.

5.Лосиков Б.В. Нефтепродукты. Свойства, качество, применение. М. Издательство «Химия», 1966 г. — 776 с.

6.Ранд С.Дж. Анализ нефтепродуктов. Методы, их назначение и выполнение Пер. с англ. 8-го изд. (2010 г., Significance of Tests for Petroleum Products) под ред. Новикова Е.А., Нехамкиной Л.Г. 2012 г. — 664 стр.

7.Школьников В.М. (ред.) Горючие смазочные материалы Энциклопедический толковый словарь-справочник. Изд. 2-е. / М.: ООО «Издательский центр «Техинформ» Международной Академии Информатизации», 2010. — 756 c.

8.Щеголев М.М., Гусев Ю.Л., Иванова М.С. Котельные установки/Учебник для ВУЗов. М. Стройиздат, 1972 — 384 с.

источник

В этой статье мы поговорим о том, как определить качество мазута. Стремление к сокращению затрат на приобретение топлива заставляет судовладельцев и изготовителей судовых энергетических установок использовать наиболее дешевые высоковязкие сорта углеводородных видов топлива, осуществлять поиск технических решений по снижению его расхода.

В судовых дизельных двигателях используются смеси дистиллятных видов топлива с высоковязкими крекинг-остатками.

В зависимости от конструктивных особенностей, характеристик рабочего процесса двигателей, совершенства системы топливоподготовки, в основном применяются топливные смеси вязкостью от 180 сСт до 700 сСт.

С повышением вязкости доля дистиллятного топлива в смеси уменьшается и соответственно увеличивается доля мазута, что приводит к ухудшению качественных характеристик топлива.

Мазут относится к группе остаточных фракций углеводородов, получаемых в процессе переработки нефти. Свойства мазута зависят от исходных свойств сырой нефти и глубины ее переработки на нефтеперерабатывающих заводах.

В мазуте, как конечном продукте нефтепереработки, сосредоточивается балласт-негорючая часть, состоящая из минеральной массы, воды. В процессах нефтекрекинга легкие углеводородные фракции, бензин, керосин, дизельное топливо насыщаются содержащимся в нефти водородом в большей степени, поэтому в мазуте содержание водорода по сравнению с сырой нефтью уменьшается.

Уменьшение содержания водорода в мазуте приводит к снижению его теплотворной способности. Снижение теплотворной способности мазута обусловливается также и повышенным содержанием в его составе серы, азота, кислорода, смол, асфальтенов, золы, механических примесей.

В минеральной массе мазута присутствует значительное количество различных металлов, в том числе и ванадия. Ванадий сосредоточивается в нефтяных смолах, асфальтенах, являющихся и основными серосодержащими компонентами.

Окислы ванадия вызывают как низкотемпературную так и высокотемпературную, при 600-700oС, коррозию металлов, приводящую к разрушению поверхностей нагрева, уплотняющих поверхностей выпускных клапанов и лопаток газовых турбин.

Согласно международным стандартам качества, минеральная масса, содержащаяся в мазуте, не должна превышать 0,1-0,3%, но, несмотря на малое ее содержание, образующаяся при сжигании мазута зола, отлагаясь на поверхностях нагрева котлоагрегатов, значительно уменьшает передачу тепла от продуктов сгорания. Отложения золы на поверхностях деталей поршневой группы дизелей вызывают ускоренный износ трущихся поверхностей, затрудняют отвод тепла к охлаждающим средам.

При транспортировке и хранении в емкостях качество мазута изменяется. В результате постоянного окисления, полимеризации, химических реакций, углеводороды мазута превращаются в твердые продукты, выпадающие в осадок.

В холодную погоду во время разогрева железнодорожных цистерн острым паром, содержание воды в мазуте может достигать 10-15%. Во время дальнейшего хранения мазут дополнительно обводняется атмосферной влагой.

Анализы качества мазута, хранящегося в емкостях на одной из нефтебаз, показали, что содержание воды в пробах, отобранных на уровне 4-5 м от днища, достигает 5%, а в придонных слоях – 12%.

Бункерные компании производят подогрев мазута в емкостях до температуры, при которой обеспечивается перекачивание, смешивание мазута. При недостаточном подогреве отстаивание воды в высоковязком мазуте, обладающем высокой плотностью, становится практически невозможным и с большой вероятностью можно полагать, что к потребителям поступает чрезмерно обводненный мазут. Качество мазута может ухудшиться и при смешивании его в емкостях нефтебаз с мазутом, в котором вследствие длительного хранения качественные характеристики не отвечают стандартным требованиям.

Бункерующие компании приобретают партии топлива от различных поставщиков и смешивают их, выдерживая только стандарты качества по вязкости, и почти не учитывают другие показатели.

Действуя таким образом, они основываются на международных стандартах качества, которые не включают в себя проверку на степень очистки от посторонних включений и на стабильность топлива, не определяют расчетный углеродный ароматический индекс /CCAI/, оказывающий существенное влияние на способность топлива к воспламенению.

При индексе CCAI более 850-890 способность топлива к воспламенению резко ухудшается. Это приводит к аварийному загрязнению продуктами сгорания цилиндро-поршневой группы, выпускных клапанов, газотурбонагнетателей. Несгоревшее топливо может накапливаться в газовыпускном тракте, что приводит к повышению давления сгорания, стукам в цилиндрах, взрывам, пожару в выпускном тракте.

Повышенное содержание ароматических фракций наиболее возможно у топлива с пониженной вязкостью от 180 сСт до 220 сСт, полученных при смешивании дистиллятных топлив с высоковязким мазутом.

Смешивание же углеводородов различного природного происхождения, имеющих несовместимое структурное строение молекул, может привести к быстрой потере стабильности топлива.

Использование нестабильного топлива в энергетических установках вызывает быстрое отложение нефтешлама в трубопроводах, непроходимость фильтров, приводит к аварийному загрязнению продуктами сгорания деталей цилиндро-поршневой группы и узлов газовыпускного тракта дизелей.

Бункерующие компании принимают меры по предотвращению поставки некачественного топлива, но их возможности в повышении качества хранящегося мазута ограничены, и они вынуждены производить его поставку потребителю в состоянии “как есть”. Поэтому каждая операция по смешиванию топлива несет в себе неопределенность по качеству конечного продукта.

Учитывая все факторы риска, судовой экипаж должен использовать для проверки качества находящуюся в его распоряжении судовую экспресс лабораторию, привлекать сторонние теплотехнические лаборатории и принимать другие необходимые меры по предотвращению приемки некачественного топлива.

Конечная ответственность за последствия использования некачественного топлива всегда возлагается на судовую администрацию. Для предотвращения негативных последствий судовая система топливоподготовки должна быть снабжена эффективными техническими средствами, позволяющими до сжигания мазута в энергетических установках улучшать его качественные характеристики.

Улучшение физико-химических свойств мазута на судах достигается в результате применения различных гомогенизирующих устройств. Например, гидродинамическое оборудование, изготавливаемое под торговой маркой GlobeCore, успешно применяется в топливных системах судовых энергетических установок для гомогенизации топлива, приготовления высокодисперсной водотопливной эмульсии с 1965 г.

источник