Экономия топливно-энергетических ресурсов и охрана окружающей среды – две важнейшие проблемы, решению которых во всем мире уделяется большое внимание. Темп роста потребности энергии значительно опережает темпы прироста топливных ресурсов. по расчетам специалистов мировое потребление энергии с 1986 года по 2030 год увеличится втрое. При этом обостряется проблема изменения климата на планете.

Исходя из этого положения, перед энергетикой страны ставится задача неотложного решения проблем, связанных с повышением энергетической и экономической эффективности газоиспользующих установок. [1].

Воздействие электрического поля на процесс горения позволяет его существенно интенсифицировать [2, 3]. Поддержание электрического поля при горении, дополнительно, к сжигаемому газу, затрачивает электроэнергию. Вклад электрической энергии остаётся незначительным по сравнению с мощностью газовых горелок и потребляемого топлива. В данной статье освещены перспективы интенсификации горения посредством наложения электрического поля на факел пламени в топке котла.

На опытно-экспериментальном котельной в настоящее время, на нужды теплоснабжения потребителей, используются 2 котла ПТВМ-30м с шестью горелками ГМ4 номинальной тепловой мощностью 4,6 Гкал/ч на каждый котёл. Максимальная производительных для котлов ПТВМ-30М-4 ст.№1 и ст.№2 по режимным картам составила 24,77 Гкал/ч и 26,3 Гкал/ч соответственно.

Суммарная максимальная (в соответствии с режимными картами) производительность котельной составляет: 51.07 Гкал/ч. Тепловая нагрузка на котельную составляет 55 Гкал/ч с учётом потерь и собственных нужд в размере 6,8 %. Нагрузка на котлы превышает производительность котельной на 3,93 Гкал/ч.

В соответствии с погодными условиями существует два наиболее сложных режима работы котельной установки – режим максимальной и минимальной нагрузки.

Режим минимальной нагрузки. В соответствии с режимными картами котлов ПТВМ 30, минимальная рабочая нагрузка составляет чуть более 8 Гкал/ч, При этом для обеспечения равномерного режима горения, избыток воздуха в топке является очень высоким – 1,99. Для его обеспечения затрачивается энергия нагнетателей, которую можно сэкономить при стехиометрическом соотношении газа и воздуха.

Режим работы котла в наиболее холодную пятидневку региона. В данном режиме необходима вся доступная мощность котельной установки для обеспечения внутренних параметров микроклимата отапливаемых помещений. Мощность котельной закладывается именно для обеспечения этой нагрузки.

Для детального анализа оптимизации работы котельной, произведён анализ погодных условий на примере 2012 года [4] (рис. 1). Распределим нагрузку на котельную в соответствии с температурой за сутки.

Номинальная мощность котельной принимается за 100 % нагрузки по режимным картам – 51.07 Гкал/ч и пересчитается используемая мощность котельной в остальные дни отапливаемого периода по формуле :

где Q_ном = 51.07 Гкал/ч. – мощность котельной; t_int = 21°С, температура внутреннего воздуха отапливаемых помещений от котельной, принимается по минимальной из оптимальных температур [5] для жилых зданий с температурой наиболее холодной пятидневки –31 и ниже; t_нхп= –31°С – температура наиболее холодной пятидневки для Нижнего Новгорода с коэффициентом обеспеченности 0,92 [6]. Результаты расчёта представлены на рис. 2.

Рис. 1 Посуточное изменение средней уличной температуры за 2012 год

Рис. 2. График использования мощности котельной за 2012 г.

Средняя нагрузка на котлы за отопительный период составила 47 % или 25,8 Гкал/ч. Несколько недель в году, когда мощность котельной установки можно опустить ниже минимальной (нагрузки режимной карты соответствующей 2 горелкам и минимальному давлению газа ≈ 8 МВт). При этом на графике видно достаточно большую продолжительность с использованием котельной установки при нагрузке от 70 до 80 %, что находится в зоне оптимальной нагрузки на котельную. Существующий ряд исследований [2, 3] которые говорят об интенсификации процесса горения под действием электрического поля при сравнительно малых затратах энергии. В лабораторных исследованиях была достигнута интенсификация горения 1,3 раза, по отношению к стехиометрическому сгоранию пропан-воздушной смеси в естественных условиях. Е.И. Минтусовым [3] в его диссертации была рассмотрена двухкратная интенсификация при помощи барьерного разряда. Используя данные интенсификации при воздействии импульсно-переодического электрического поля напряжённостью 3,4 кВ составляет 1,25 раза [2], что будет соответствовать 63,8 Гкал/ч.

При сохранении эффективности на реальных котельных, предоставляется возможным увеличить мощность данной котельной и решить вопрос с пиковыми нагрузками приходящимися на наиболее холодные дни. При этом подключённая нагрузка может быть повышена без глобальной реконструкции котельной и работе котлов в номинальном режиме. 13,5 Гкал/ч становится доступно перспективным потребителям.

источник

Анализ причин, вызывающих необходимость проведения эксплуатационных очисток водогрейных котлов на районных котельных

Рассмотрение факторов, влияющих на показатели работы котельных. Загрязненность поверхностей нагрева тепломеханического оборудования. Анализ причин, вызывающих необходимость проведения эксплуатационных очисток водогрейных котлов на районных котельных.

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

1. Анализ причин, вызывающих необходимость проведения эксплуатационных очисток водогрейных котлов на районных котельных

котельная водогрейный загрязненность очистка

К числу основных факторов, влияющих на технико-экономические показатели работы котельных, относится загрязненность внутренних поверхностей нагрева тепломеханического оборудования. Превышение нормативных значений удельной загрязненности внутренних поверхностей нагрева водогрейных котлов (теплообменников) приводит к неоправданному увеличению эксплуатационных затрат, связанных с повышением удельного расхода топлива, затрат на проведение ремонтов и эксплуатационных очисток, а также затрат электроэнергии на обеспечение заданных гидравлических параметров теплоисточника.

Наиболее объективно загрязненность внутренних поверхностей нагрева водогрейных котлов оценивается по удельной загрязненности, определяемой по результатам вырезок котловых труб и измеряемой количеством граммов отложений, образовавшихся на 1 м2 внутренней поверхности. Недостатком этого метода является невозможность непрерывного контроля интенсивности роста отложений и сложность документального оформления сварочных работ, выполненных в пределах котла.

На практике для контроля загрязненности внутренних поверхностей оборудования более удобен косвенный метод оценки, основанный на определении гидравлического сопротивления котлоагрегата, приведенного к расчетной циркуляции. Этот метод позволяет в одинаковых условиях непрерывно и с высокой точностью оценивать загрязненность внутренних поверхностей нагрева, а также своевременно определять необходимость производства эксплуатационных очисток. Расчетное приведенное гидравлическое сопротивление котла (ДРрасч) определяется по формуле:

где Qрасч — расчетная циркуляция водогрейного котла, приведенная к номинальному расходу теплоносителя (по данным справочников и паспортов принимается равной для ПТВМ-30 — 425 м3/ч, ПТВМ-50 — 625 м3/ч, ПТВМ-50 — 750 м3/ч, КВГМ-100 — 1235 м3/ч); Q, ДРфакт — фактическая циркуляция водогрейного котла в м3/ч и фактическое гидравлическое сопротивление водогрейного котла в кгс/см2, соответственно (принимаются по данным расходомеров, манометров).

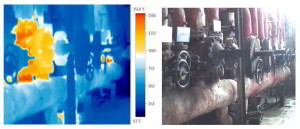

Необходимость приведения гидравлического сопротивления к расчетной циркуляции обуславливается тем, что при снижении циркуляции возможна эксплуатация даже предельно загрязненных котлов. Так, в реальных условиях, как показано на рис. 1, эксплуатация котла при расчетной циркуляции была бы невозможна, т.к. его сопротивление составило бы 20,4 кгс/см2. В этих условиях для обеспечения приемлемого перепада циркуляция была снижена до 1375 м3/ч (на 38% по отношению к расчетной). Однако такой режим работы водогрейного котла является крайне нежелательным, поскольку приводит к интенсификации роста отложений, пережогам и аварийным ситуациям.

Для поддержания водогрейных котлов в рабочем состоянии и обеспечения необходимых режимов тепловой сети необходимо проводить очистку оборудования от внутренних отложений. В настоящее время для очистки водогрейных котлов используются в основном кислотные промывки.

Однако следует заметить, что кислотные промывки приводят не только к увеличению эксплуатационных расходов, но и к сокращению сроков службы котла. Интенсивность проведения кислотных промывок говорит о наличии отклонений в эксплуатации не только котлоагрегата, но и всех элементов системы теплоснабжения.

Данный материал посвящен комплексному анализу причин, вызывающих необходимость производства эксплуатационных очисток водогрейных котлов.

В ходе анализа были рассмотрены условия эксплуатации водогрейных котлов (ПТВМ-50, КВГМ-50, КВГМ-180) на отопительных котельных с установленной мощностью от 85 Гкал/ч (98 МВт) до 800 Гкал/ч (938 МВт).

Выявление причин, определяющих повышенную интенсивность загрязнений внутренних поверхностей нагрева котлов и связанную с этим необходимость частого проведения химических промывок, проводилось на основании анализа следующих факторов:

водный режим, схемы и оборудование водо- подготовки;

конструкция и режимы работы котлов;

технологические схемы водогрейной части котельных;

наличие установок по очистке обратной сетевой воды;

применение коррозионного ингибирования подпиточной и сетевой воды.

Водный режим, схемы и оборудование водоподготовки

Основные причины повышенного содержания агрессивных газов в подпиточной воде следующие:

неудовлетворительная работа деаэраторов, особенно вакуумных;

неисправность охладителей деаэрированной воды атмосферных деаэраторов;

аэрация воды в баках-аккумуляторах горячей воды.

При анализе было выявлено, что основной причиной загрязнения поверхностей нагрева водогрейных котлов является нарушение режимов работы оборудования, предназначенное для подготовки и хранения подпиточной воды. К примеру, на ряде котельных ГУП «ТЭК СПб» в период с 1994 до 2000 гг. наблюдалась стабильная работа всех водогрейных котлов ПТВМ-50 без существенного роста перепадов давления. Промывки и ремонты котлов не проводились. Некоторые котельные работали с антикоррозионным ингибированием.

В период с 2000 по 2004 гг. на этих же котельных наблюдался систематический рост перепадов давлений на котлах и связанные с этим частые химические промывки. В этот период часто и в течение длительного периода осуществлялся подмес недеаэрированной воды в подпиточную воду, что приводило:

к увеличению концентрации кислорода в десятки раз по отношению к норме;

к появлению углекислоты в подпиточной воде. О роли присутствия углекислого газа в подпиточной воде, поступающей из аккумуляторных баков, следует сказать особо. Свободный диоксид углерода присутствует во всех природных водах, имеющих pH

источник

- Анализ газопотребления, измерение состава дымовых газов, выявление избытков воздуха.

- Тепловизионное обследования теплотрасс и ограждающих конструкций.

- Замеры температуры, давления и расхода теплоностителей, анализ оптимальности работы регуляторов.

- Замеры энергопотребления и характеристик основного оборудования котельной.

- Выявление возможных мест утечек и потерь.

На основании проведенных замеров производится расчет фактического энергетического баланса котельной и проводится сравнение с нормативными показателями из режимных карт. В результате выявляются проблемные места, снижающие КПД котельной.

Примеры мер по повышению энергоэффективности котельной:

- Установка частотно регулируемых приводов для регулирования производительности тягодутьевых вентиляторов, дымососов, питательных и циркуляционных насосов. Срок окупаемости данного мероприятия от 1 до 3 лет в зависимости от режима эксплуатации.

- Установка систем автоматической непрерывной продувки и системы утилизации тепловой энергии, современных дэараторных систем. Эффективность от внедрения данных систем выражается в экономии топлива, воды и химических реагентов для водоподготовки. Сроки окупаемости от 1 до 2 лет.

- Ремонт и восстановление теплоизоляции теплотехнического оборудования котельных. Со временем теплоизоляция приходит в негодность и при проведении тепловизионной съемки будут выявлены места наибольших теплопотерь, устранение которых повысит КПД и снизит расход газа. Срок окупаемости такого рода мероприятий до 6 месяцев.

- Устранение присосов воздуха. Необходимость данного мероприятия может быть выявлена на основании замеров газоанализаторами. Параметры избытка воздуха очень сильно влияют на неэффективность процесса горения и сильно снижают КПД, при этом стоимость данного мероприятия низкая и окупается оно за несколько месяцев.

- Автоматическое поддержание наиболее эффективных режимов работы оборудования снижает расход топлива и увеличивает срок эксплуатации оборудования.

- Мониторинг состояния агрегатов по отдельности и технико-экономических показателей котельной (расходы газа, воды, отпуска теплоэнергии, потребления электроэнергии на собственные нужды, онлайн расчет КПД котла и другие) позволит оперативно контролировать состояние всего оборудования, снизить затраты на обслуживающий персонал или передать техническое обслуживание котельной на субподряд.

Технический отчет о проведенном обследовании котельной заканчивается расчетом экономического обоснования предложенных мероприятий. Все мероприятия рассчитываются на основе реальных ценовых данных поставщиков оборудования и проектных организаций.

Нашими партнерами в области по повышению технико-экономических показателей котельных являются:

- ЗАО «ИЭС» — проектная организация, пуско-наладка АСУ ТП .

- Emerson – поставщик оборудования для модернизации и систем автоматизации

- Крупные финансовые организации – финансирование реализации мероприятий по типу энергосервисных контрактов.

Позвоните и получите подробную консультацию по цене, срокам, и составу работ обследования котельной.

Телефон: 8 (495) 797-26-43

источник

Раз в пять лет в котельных проводятся пуско-наладочные работы и тепловые балансовые испытания, в которых проверяется КПД котлов, подбирается оптимальный, по результатам газового анализа, коэффициент избытка воздуха α на различных режимах нагрузки котлов. Составляются режимные карты работы котлов. При энергоаудите целесообразно провести газовый анализ уходящих дымовых газов для проверки q2, q3 и α (коэффициент избытка воздуха в уходящих газах позволяет оценить подсосы воздуха и качество обмуровки котла, допустимое значение α при работе на газообразном топливе равно 1,05 – 1,20). Низкое содержание СО и α указывают на правильную настройку режимов работы горелочных устройств.

По температуре уходящих газов необходимо оценить возможность применения экономайзера и контактных теплообменников для увеличения КПД котельных агрегатов. При использовании газообразного топлива особенный интерес представляют контактные теплообменники, позволяющие значительно снизить температуру уходящих газов, т.к. нагреваемая вода практически не загрязняется продуктами сгорания.

Более точные результаты получают при проведении тепловых балансовых испытаний котельных агрегатов, которые проводятся специальными лицензированными Госэнергонадзором организациями. Испытания ограничиваются 3–4 наиболее характерными режимами: 50, 70, 90 и 100% номинальной производительности при соблюдении заданных параметров теплоносителя и питательной воды.

При испытаниях проводится осмотр котла и вспомогательного оборудования, определяется засоренность золой поверхностей теплообмена, наличие отложений, накипи. (Отмеченные недостатки устраняются до начала испытаний, что оформляется соответствующим актом).

Плохая работа деаэратора приводит к наличию в питательной воде растворенных газов (особенно вредных для металлоконструкций кислорода и углекислого газа), вызывающих интенсивную коррозию внутренних поверхностей нагрева котлов, тепловых сетей, местных систем отопления и горячего водоснабжения.

Каждый случай питания котлов сырой водой должен фиксироваться в журнале.

При нагреве воды растворимость газов в воде уменьшается, они становятся как бы избыточными, более химически активными и агрессивными к металлам. Практика показывает, что при наличии избыточного кислорода и углекислого газа в системах горячего теплоснабжения и котлах, отопления трубы могут выйти из строя на 3–5 год эксплуатации. Коррозионный коэффициент кислорода при наличии углекислого газа увеличивается почти в 3 раза.

Образующаяся из солей кальция и магния накипь в 10–700 раз хуже проводит теплоту, чем сталь. Хлориды натрия и магния усиливают коррозию.

При толщине слоя накипи 0,5 мм перерасход топлива составляет 1%, при 2 мм – 4%. Вследствие термического сопротивления слоя накипи уже при ее толщине 0,2 мм температура стенок котла может сильно отличаться от температуры котловой воды и в современных котлах достигать 700 О С.

При переводе паровых котлов на водогрейный режим по отопительному графику без предварительного подогрева воды: на входе в котел возникает низкотемпературная коррозия хвостовых поверхностей нагрева котла. Иногда такая коррозия выводит из строя котлы на 3-5 год эксплуатации.

Согласно СНиП 11-35-76 температура питательной воды на входе в экономайзер и в водогрейные котлы должна на 5-10 О С превышать температуру точки росы дымовых газов. Эта температура для продуктов сгорания природного газа составляет 60°С. для мазута – 143 О С. При работе котла на сернистом мазуте температура питательном воды на входе в стальной экономайзер должна превышать 135°С.

В связи с возрастанием стоимости топлива необходимо оценить целесообразность улучшения теплоизоляции котлов, водоподогревателей, трубопроводов для уменьшения потерь в системах генерирования и распределения теплоты. Рекомендуемая наружная температура обмуровки современных котлов не превышает на 10-15°С температуру окружающего воздуха.

По результатам измерения расходов подпиточной воды определяются потери воды в системе теплоснабжения и степень возврата конденсата в систему питания котлов. По данным кафедры водоподготовки Московского энергетического института себестоимость только обработки питательной воды в котельных в 1996г. в г. Москве составила 8000 руб. за м 3 . Стоимость сброса воды на очистные сооружения в отдельных регионах колеблется от 2,4 до 14 тыс. руб./м 3 . Анализ показывает, что экономические потери от невозврата конденсата в систему питания котлов значительно превышают потери тепловой энергии, связанные с недоиспользованием тепла конденсата.

В системе водоподготовки питательной воды применяются новые способы ее обработки (комплексоны). Их использование позволяет не только избежать отложения накипи в котлоагрегатах и теплообменниках, но и очистить контуры системы теплоснабжения и котлоагрегата от предыдущих отложений. При применении комплексонов в системах с большими объемами воды, где накопилось, большое количество отложений, необходима установка фильтров осадителей твердых мелкодисперсных отложений, так как они начинают скапливаться в зонах с низкими скоростями течения (мала скорость витания), которые часто расположены в нижних коллекторах котлов, а это может привести к прогоранию его труб. После очистки системы от накипи эта опасность уменьшается. Возможно, что перед началом применения комплексонов необходимо промыть систему на холодном режиме, с улавливанием и удалением накопившихся отложений.

Таблица 13. Примеры предлагаемых мероприятий и их эффективность

при эксплуатации котлоагрегатов

| N° п/п | Мероприятия | Топливо (%) | |

| Экономия | Перерасход | ||

| 1. | Снижение присосов воздуха по газовому тракту котлоагрегата на 0.1% | 0,5 | – |

| 2. | Увеличение коэффициента избытка воздуха в топке на 0,1% | – | 0,7 |

| 3. | Установка водяного экономайзера за котлом | 5-6 | – |

| 4. | Применение за котлоагрегатами установок глубокой утилизации тепла, установок использования скрытой теплоты парообразования уходящих дымовых газов (контактный теплообменник) | до 15 | – |

| 5. | Применение вакуумного деаэратора | 1,0 | – |

| 6. | Отклонение содержания СО2 в уходящих дымовых газах от оптимального значения на 1% | – | 0,6 |

| 7. | Снижение температуры отходящих дымовых газов на 10°С для сухих и влажных топлив | 0,6 и 0,7 | – |

| 8. | Повышение температуры питательной воды на входе в барабан котла на 10°С ( Р=13 ата и кпд =0.8) | 2,0 | – |

| 9. | Повышение температуры питательной воды на входе в водяной экономайзер на 10°С | – | 0,23 |

| 10. | Подогрев питательной воды в водяном экономайзере на 6°С | 1,0 | – |

| 11. | Увеличение продувки котла более нормативных значений на 1% | – | 0,3 |

| 12. | Установка обдувочного аппарата для очистки наружных поверхностей нагрева | 2,0 | – |

| 13. | Наличие накипи на внутренней поверхности нагрева котла, толщиной 1мм | – | 2,0 |

| 14. | Замена 1 т невозвращенного в тепловую схему котельной конденсата химически очищенной водой | – | 20 кг у.т. |

| 15. | Перевод работы парового котла на водогрейный режим | 2,0 | – |

| 16. | Работа котла в режиме пониженного давления (с 13 ата) | – | 6,0 |

| 17. | Отклонение нагрузки котла от оптимальной на 10% в сторону уменьшения в сторону увеличения | – | 0,2 0,5 |

| 18. | Испытания (наладка) оборудования и эксплуатация его в режиме управления КИП . | 3,0 | – |

| 19. | Утечка пара через отверстие 1 мм при Р = 6 ата | – | 3,6 кг у. т. |

| 20. | Забор воздуха из верхней зоны котельного зала на каждые 1 000 м 3 газообразного топлива | 17 кг у. т. | – |

| 21. | Повышение температуры воды на выходе из котла | – | |

| Применение щелевых деаэраторов | |||

| Применение транссоников, (пароструйных смесительных теплообменников), экономящих затраты энергии на перекачку воды в системе. |

Не нашли то, что искали? Воспользуйтесь поиском:

Лучшие изречения: На стипендию можно купить что-нибудь, но не больше. 9091 —

источник

Лабораторная работа №3

Взятие пробы воды для анализа

Для правильного суждения о качестве воды необходимо соблюдать следующие требования:

1. Брать пробы воды для анализа нужно из точно установленных мест, указанных в водном режиме котельной установи.

2. Если воду берут из трубопровода, то перед взятием пробы следует застоявшуюся воду слить в течение 2-3 минут.

3. Посуда, в которую берут пробу воды, должна быть чистой, ее следует 1-2 раза ополоснуть водой из-под крана, откуда берется проба.

4. Анализы качества котловой воды и теплого ящика проводятся ежесуточно, котельного танка (общая жесткость и содержание хлоридов) 1 раз в 5-7 суток. Полученные результаты фиксируются в журнале.

Проведение испытания

Водородный показатель (pH)

1.1 Метод определения и характеристики

Недородный показатель воды (pH, отрицательный десятичный логарифм концентрации водородных ионов) определяется двумя методами визуально-колориметрическим и потенциометрическим.

При визуально-колориметрическом определении, основанном на реакции ионов водорода с универсальным индикатором (ГД 24.031.120-91, РД 24.032.01-91), pH анализируемой воды определяют визуально сравнением окраски пробы с окраской образцов на контрольной шкале. Диапазон определяемых значений pH составляет 4,5-11,0 при точности анализа ±0,5 ед. pH.

Объём пробы для определения составляет 5 мл, продолжительность выполнения определения — не более 1 мин.

Принадлежности, реактивы и материалы

Определение выполняется с использованием оборудования из состава навесного ящика №1 СЛКВ, секция №2 «pH» или pH-метра типа pH-410 .

Реактивы:раствор индикатора универсального.

Принадлежности, материалы:контрольная шкала образцов окраски растворов для определения pH (pH 4,5; 5,0; 5,5; 6,0; 6,5; 7,0; 7,5; 8,0; 8,5; 9,0; 10,0; 11,0); полимерная пипетка; пробирка колориметрическая с меткой «5 мл».

Отбор и хранение проб

Отбор проб воды и пара должен проводиться в соответствии с п. 9 настоящего руководства.

Для отбора проб используются бутыли из полимерного материала или стекла. Выполнение определений следует проводить как можно скорее и предпочтительнее на месте отбора пробы. Максимальный рекомендуемый срок хранение проб — не более 6 часов.

1.3 Выполнение определения

1) Ополосните колориметрическую пробирку несколько раз анализируемой водой. Налейте в пробирку анализируемую воду до метки «5 мл».

2) Добавьте полимерной пипеткой 3-4 капли раствора индикатора универсального и встряхните пробирку.

3) Проведите визуальное колориметрирование пробы. Для этого пробирку с пробой поместите на белое поле контрольной шкалы и, освещая пробирку рассеянным белым светом достаточной интенсивности, наблюдайте окраску пробы сверху вниз.

4)Определите ближайшее по окраске поле контрольной шкалы и соответствующее ему значение pH. При необходимости повторите определение.

2.1 Метод определения и характеристики

Щелочность воды — показатель, характеризующий содержание в воде соединений, способных реагировать с водородными ионами. К таким соединениям относятся гидроокиси щелочных металлов, карбонаты, гидрокарбонаты и фосфаты щелочных и щелочноземельных металлов, а также соли других слабых кислот.

Метод определения щёлочности является титриметрическим (РД 24.031.120-91, РД 24.032.01-91, РД 34.37.523.7-88). Определение щёлочности воды основано на титровании растворённых в воде щелочных соединений кислотой в присутствии индикаторов, меняющих свою окраску в зависимости от реакции среды. Метод определения щёлочности зависит от вида анализируемой воды и предполагаемого значения щёлочности.

Методом А определяется щёлочность исходной, известкованной, катионированной и питательной вод. Титрование проводят с индикаторами метиловым оранжевым и фенолфталеином при использовании в качестве титранта раствора соляной кислоты 0,1 моль/л. При этом, при титровании с фенолфталеином, определяется свободная щёлочность по фенолфталеину (ЩСВОБ), а при титровании с метиловым оранжевым — общая щелочность (ЩОБЩ). Величина ЩОБЩ условно характеризует суммарное содержание в воде бикарбонатов, карбонатов, гидратов, 2/3 ортофосфатов и гуматов, в то время как ЩСВОБ — гидратов, 1/2 карбонатов, 1/3 ортофосфатов и гуматов.

Методом Вопределяется общая щелочность котловой воды. Титрование проводят со смешанным индикатором для вод, имеющих значительную цветность, а также при титровании при электрическом освещении, при использовании в качестве титранта также раствора соляной кислоты 0,1 моль/л.

Методом С определяется щёлочность воды типа конденсата, т.е. при значении щёлочности менее 0,2 ммоль/кг экв. Титрование проводят со смешанным индикатором или с индикатором метиловым оранжевым, при использовании в качестве титранта раствора соляной кислоты 0,01 моль/л.

Данные по изменению окраски индикаторов в зависимости от pH среды приведены в табл. 3.2.

Отбор и хранение проб

Отбор проб воды и пара проводится в соответствии с требованиями.

Для отбора проб используются бутыли из полимерного материалаили стекла. Выполнение определений рекомендуется пропилить сразу после отбора проб.

Максимальный рекомендуемый срок хранение проб при охлаждении до 2-5°С — не более 24 ч.

Подготовка к определению

Подготовка к определению общей щелочности состоит в приготовлении израсходованного раствора соляной кислоты (0,01 моль/л). Потребитель готовит его самостоятельно, используя раствор соляной кислоты (0,1 моль/л) из состава лаборатории.

Жёсткость общая

3.1 Методы определения и характеристики

Метод определения общей жёсткости как суммарной массовой концентрации эквивалентов катионов кальция и магния — комплексонометрической, основан на реакции образования в щелочной среде (pH = 9) в присутствии индикаторов окрашенных внутрикомплексонных соединений катионов кальция и магния с трилоном Б (двунатриевой солью этилендиаминтетрауксусной кислоты). (РД 24.031.120-91, РД 24.032.01-91, РД 34.37.523.8-88).

В зависимости от предполагаемого значения жёсткости, опредение выполняется тремя методами.

Метод А— титриметрический.Определяется жёсткость природной, известковой и коагулированной воды при величине более 0,1 °Ж. При титровании используется раствор индикатора хром темно-синего и в качестве титранта — раствор трилона Б 0,05 моль/л экв.

Метод Б— титриметрический.Определяется жёсткость любых вод при величине в диапазоне 0,02-0,1 °Ж. При титровании используется раствор индикатора хром тёмно-синего и в качества титранта раствор трилона Б 0,005 моль/л экв.

МетодС — визуально-колориметрический.Определяется жёсткость вод при величине менее 0,02 °Ж. Особенностью данного метода, на первом этапе, является необходимость выбора пары индикатор — буферный раствор, которая для данной исходной (катионированной) воды обеспечивает оптимальный переход окраски от розового к синему, что является индивидуальной особенностью данной исходной воды.

Сравнение окраски анализируемой воды с окраской эталонных растворов позволяет определить фактическое значение жёсткости с чувствительностью 0,001-0,002 °Ж.

Индикаторы кислотный хром тёмно-синий и эриохром чёрный Т образуют с катионами солей жёсткости непрочные окрашенные соединения красного цвета. При добавлении в воду с подобными окрашенными соединениями раствора трилона Б в точке эквивалентности происходит их полное разрушение, при этом раствор становится синим.

В присутствии ионов цинка или меди (неотчётливый переход окраски) определение жёсткости проводят с добавлением раствора сульфида натрия, связывающего эти катионы в нерастворимые сульфидные соединения.

Влияние ионов марганца, приводящее к быстрому обесцвечиванию окраски, устраняют добавлением к пробе раствора солянокислого гидроксиламина.

Объём пробы для анализа составляет, в зависимости от метода, от 10 до 100 мл, продолжительность выполнения анализа — не более 15 мин.

Подготовка к определению

Подготовка к проведению анализа заключается в приготовлении расходных растворов из реактивов, входящих в состав лаборатории.

Буферные растворы следует приготавливать с использованием очищенной катионированной воды либо воды, применение которой не приводит к холостому окрашиванию пробы.

Очищенную воду, необходимую для проведения анализа, приготавливают по ОСТ 34.70.953.2-88, либо используют набор для приготовления очищенной воды.

Отбор и хранение проб

Отбор проб воды и пара должен проводиться в соответствии требованиями.

Пробы анализируемой воды следует отбирать в стеклянные бутыли или полимерные бутыли с пробками. Допускается хранение пробы до 24 ч без консервации.

3.4 Выполнение определения

Метод А. Определение общей жёсткости воды более 0,1 °Ж

1. Налейте анализируемую воду в коническую колбу вместимостью 250 мл до метки «100 мл».

2. Добавьте полимерными пипетками 1 мл аммиачного буферного раствора, 7 капель раствора индикатора кислотного хрома тёмно-синего.

3.Медленно титруйте пробу раствором трилона Б (0,05 моль/л экв.), используя бюретку или стойку-штатив с мерной пипеткой вместимостью 10 мл со шприцем-дозатором, до отчётливого изменения цвета с розового на синий.

Примечание.При нечётком переходе окраски или обесцвечивании пробы определение повторите с добавлением к пробе 0,5 мл раствора сернистого натрия для устранения мешающего действия ионов меди и цинка либо трёх капель раствора солянокислого гидроксиламина для устранения мешающего действия соединений марганца.

4Рассчитайте общую жёсткость (Жобщ) в °Ж по формуле:

ЖОБЩ =V × 0,5

На титрование 100 мл пробы воды израсходовано 3,5 мл раствора трилона Б (0,05 моль/л экв.). Общая жёсткость будет составлять:

ЖОБЩ = V × 0,5 = 3,5× 0,5 = 1,75°Ж

4.1 Метод определения и характеристики

Содержание хлоридов (массовая концентрация хлорид- иона) определяется методом аргентометрического титрования (РД 24.031.120-91, РД 24.032.01-91). Определение основано на титровании хлорид-ионов раствором нитрата серебра при pH 5,0- 8,0, в результате чего образуется суспензия практически нерастворимого хлорида серебра. В качестве индикатора используется хромат калия, который реагирует с избытком нитрата серебра с образованием хорошо заметного оранжево-бурого осадка хромата серебра.

Объём пробы для анализа — см. табл. 12, продолжительность выполнения анализа — не более 5 мин.

Отбор и хранение проб

Отбор проб воды и проводится в соответствии с требованиями.

Для отбора проб используются бутыли из полимерного материала или из стекла. Допускается хранение пробы I мес. без консервации.

В зависимости от предполагаемого содержания хлоридов отбираются пробы для анализа в количествах согласно табл. 12.

На титрование 10 мл пробы котловой воды израсходовано 1,1 мл раствора нитрата серебра (0,05 моль/л экв.). Концентрация хлорид-ионов составит:

мг/л.

На титрование 10 мл пробы воды израсходовано 0,02 мл раствора нитрата серебра (0,05 моль/л экв.). Величина израсходованного на титрование объёма раствора нитрата серебра свидетельствует о том, что концентрация хлорид-ионов меньше предполагаемой.

мг/л.

Так как предполагаемая концентрация хлорид-иона оказалась меньше 4,0 мг/л (см. табл. 3.3), на анализ повторно отбирается проба объёмом 6000 мл, которая упаривается до 150 мл (в 40 раз). На титрование упаренной пробы объёмом 150 мл израсходовано 9,5 мл раствора нитрата серебра (0,05 моль/л экв.). Концентрация хлорид-ионов в этом случае составляет:

мг/л.

На титрование 10 мл пробы воды израсходовано 4,82 мл раствора нитрата серебра (0,05 моль/л экв.). Величина израсходованного на титрование объёма раствора нитрата серебра свидетельствует о том, что концентрация хлорид-ионов больше предполагаемой.

мг/л.

Так как предполагаемая концентрация хлорид-иона оказалась Тоньше 700 мг/л (см. табл. 3.3), отобранная проба разбавляется дистиллятом в 10 раз, на анализ берётся объем 10 мл разбавленной пробы. На титрование отобранной пробы израсходовано 0,48 мл раствора нитрата серебра (0,05 моль/л экв.). Концентрация хлорид-ионов в этом случае составляет:

мг/л.

Вопросы для самоконтроля:

1. Дать определения понятиям: главный конденсат, вспомогательный конденсат, дистиллят испарительной установки, дренажи, добавочная вода, питательная вода, котельная вода, котловая вода, продувочная вода, охлаждающая вода.

2. Охарактеризовать основные показатели: Общее содержание примесей, Растворённые вещества, Взвешенные вещества, Остаток после прокаливания, Потеря при прокаливании, Концентрация водородных ионов, Кислотность, Щёлочность, Щелочное число, Общая жёсткость воды, Карбонатная жёсткость, Некарбонатная жёсткость, Cодержание хлоридов, Фосфатное число, Нитратное число, Содержание окислов меди и железа, Содержание кислорода, Содержание нефтепродуктов.

Лабораторная работа №3

Тема: ОПРЕДЕЛЕНИЕ КАЧЕСТВА КОТЛОВОЙ ВОДЫ

Цель:Определение качества котловой воды, изучение норм качества котловой воды, рекомендации по водному режиму.

В пароконденсатном цикле СЭУ с паротурбинной установкой (ПТУ) вода и пар циркулируют по замкнутому контуру, в котором могут быть различные утечки воды или пара, вызывающие периодическое или непрерывное восполнение контура циркуляции технической водой. Поэтому в СЭУ с ПТУ существуют специальные определения воды в различных точках циркуляционного контура:

• главный конденсат – вода после конденсации отработавшего пара на выходе из главного конденсатора;

• вспомогательный конденсат – вода после конденсации отработавшего пара из вспомогательных конденсаторов (после вспомогательных механизмов и теплообменных аппаратов);

• дистиллят испарительной установки – вода, полученная из морской путем её термической дистилляции;

• дренажи – конденсаты после паровых подогревателей топлива и общесудовых потребителей пара;

• добавочная вода – вода, подаваемая в циркуляционный контур для восполнения его в результате утечек (воды и пара);

• питательная вода – вода, подаваемая в паровой котёл для поддержания его паропроизводительности (так же, как и забортная вода, поступающая в камеру испарения водоопреснительной установки);

• котельная вода – питательная вода определённого химического состава, предназначенная исключительно для парового котла, находящаяся в танке котельной воды;

• котловая вода – вода, находящаяся в циркуляционном контуре котла;

• продувочная вода – котловая вода, удаляемая периодически или непрерывно из котла для уменьшения солесодержания в ней взвешенных частиц шлама;

• охлаждающая вода – вода, с помощью которой отводят теплоту через поверхность теплообмена системы охлаждения теплотехнического объекта.

Питательная вода судовых паровых котлов обычно состоит из конденсата отработавшего пара и добавочной воды. Добавочная вода может быть природной, полученной с берега и прошедшей соответствующую водообработку, или дистиллятом от испарительной установки забортной воды. В целом, добавочная вода составляет 2–5 % от общего количества питательной воды.

Вода является одним из лучших природных растворителей органических и минеральных веществ, а также газов. Поэтому она в результате круговорота в природе приобретает множество примесей в виде газов, взвешенных мелкодисперсных частиц и растворенных минералов различного происхождения. Конденсат отработавшего пара на морских судах чаще всего содержит примеси в виде продуктов коррозии трубопроводов или забортной воды при подсосах в трубных решётках конденсаторов, а также – нефтеостатков СЭУ (частицы жидкого топлива и смазочного масла). Поэтому питательной водой, например, для судовых вспомогательных паровых котлов может быть конденсат отработавшего пара или природная вода, содержащая в себе частицы песка и глины, а также растворенные накипеобразователи щелочно-земельных металлов (Ca2+ и Mg2+), такие как бикарбонаты, сульфаты, хлориды и силикаты, а также коррозионно-активные газы – кислород, хлор и углекислый газ.

Поступление в котловую воду любых вышеперечисленных примесей является нежелательным, т. к. это приводит к появлению накипных отложений и коррозии на поверхности нагрева, что увеличивает расход топлива и снижает надежность котельных установок и эффективность их эксплуатации.

В СДВС с высокотемпературной системой охлаждения вышеуказанное также имеет место. Поэтому на морских транспортных судах системы охлаждения ДВС обычно низкотемпературные и двухконтурные. В первом контуре циркуляции для охлаждения СДВС обычно применяют водные растворы ингибиторов коррозии, а во втором – проточную морскую забортную воду.

Техническая эксплуатация СЭУ невозможна без проведения соответствующего водного режима, предусматривающего контроль основных показателей качества воды (водоконтроля) и определенной технологии водообработки. Качество используемой в СЭУ воды в значительной мере определяет надёжность элементов СЭУ и объём трудозатрат на восстановление работоспособности оборудования. Выбор технологии водоподготовки определяется её эффективностью и экономической целесообразностью.

Основными задачами водоподготовки в СЭУ являются: создание условий для предотвращения процессов накипеобразования и коррозии на поверхности нагрева, а также исключение уноса солей с влажным паром из зоны кипения воды. Поэтому каждый инженер-судомеханик должен уметь определять основные показатели качества питьевой и технической воды, а также корректировать водные режимы и технологии водообработки в соответствии с инструкциями по технической эксплуатации судового оборудования.

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ — конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Папиллярные узоры пальцев рук — маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

источник

Обследование Котельной • Энергоаудит • Обследование Котлов

Самый высокий потенциал энергосбережения и оптимизации можно добиться, проведя обследование котельной.

Котельная это энергетическое сердце, от которого зависит эффективность работы всей организации.

Перед энергоаудитом составляется технологическая схема котельной и намечаются точки проведения замеров.

В процессе энергоаудита проводятся замеры следующих параметров:

- режимные параметры,

- состав дымовых газов в различных точках,

- давление в топке и тракте котлов,

- температура воды в различных точках,

- температура воздуха,

- параметры пара,

- качество питательной и продувочной воды,

- температура наружных поверхностей по всему тракту,

- характеристики электроприводов насосов, вентиляторов и дымососов,

- методы регулирования.

- избыток воздуха в топке,

- фактический КПД,

- состояние изоляции котлов и теплопроводов,

- потери: с излучением, с дымовыми газами и продувочной водой,

- уровень атмосферных выбросов.

Исследуются системы автоматического управления горением и режимами работы котельной.

Составляется общий тепловой баланс.

Далее следует перечень и детализация работ, которые мы проводим по обследованию и энергоаудиту котельных.

Обследование котельной мы начинаем со следующих предварительных работ:

- Сопоставляем данные учета топлива и отпущенной тепловой энергии.

- Учитываем нормативные потери и расход на собственные нужны.

- Рассчитываем количество потерь в котельной и сводим тепловой баланс.

Анализ режимных карт котельного оборудования необходимо провести для определения загруженности котельной.

В ходе данных работ мы проводим контроль ведения режимов по каждому котлу в соответствии с режимными картами.

Анализ режимных карт проводится для того, чтобы оценить работают ли котлы в пределах номинального режима.

Как происходит обследование котельной

В ходе обследования котлов мы проводим

- тепловизионную съемку котлов (в отопительный период),

- обследование горелочных устройств,

- обследование температурных полей в топке.

Эти работы необходимо провести для того, чтобы оценить

- качество обмуровки котельных агрегатов,

- фактические присосы,

- избыток воздуха в топке котла,

- качество теплообменных поверхностей в топке котла,

- распределение температур в топке котла.

Обследования электрического оборудования включает:

- анализ работы электродвигателей насосов и вентиляторов,

- тепловизионный котроль электрооборудования,

- оценку технического состояния дымососов, дутьевых вентиляторов, мельниц

- анализ характеристик их функционирования, загрузки в соответствии с их характеристиками.

Анализ дымовых газов, это одна из основных задач, которая практически всегда должна быть включена в обследование котельной.

- Определяем температуру и состав дымовых газов.

- Делаем оценку количества и температуры дымовых газов.

- Определением химический недожог топлива исходя из состава дымовых газов.

Анализ уходящих дымовых газов это одна из основополагающих задач во время энергоаудита котельной.

Коэффициент избытка воздуха в уходящих газах позволяет оценить подсосы воздуха и качество обмуровки котла.

Низкое содержание СО указывает на правильную настройку режимов работы горелочных устройств.

Высокие значения СО указывает на плохое качество обмуровки и большие подсосы наружного воздуха, приводящие к снижению КПД котлоагрегата и перерасходу электроэнергии на привод дымососов.

По температуре уходящих газов можно оценить возможность применения экономайзера и контактных теплообменников для увеличения КПД котельных агрегатов.

- обследование химводоподготовки,

- обследование газовоздушных трактов,

- тепловизионную съемку трубопроводов и арматуры в котельной,

- проверку функционирования водоподготовительных установок и теплопотерь на

- обработку воды, в том числе проверка загрязнения поверхностей нагрева,

- проверку подогрева дутьевого воздуха,

- оценку тепловых потерь через трубопроводы и арматуру.

Обследование вспомогательного оборудования

- визуальное обследование тепловой схемы котельной, системы топливоснабжения и дымоходов,

- проверку наличия экономайзеров,

- контроль температуры обратной воды перед котлами,

- проверку наличия рециркуляционных линий,

- проверку обеспечения автоматического регулирования работы котлов в зависимости от температуры наружного воздуха,

- проверку использования альтернативных источников тепла при наличии баков-накопителей для систем ГВС.

Плохая работа деаэратора приводит к наличию в питательной воде растворенных газов (кислорода и углекислого газа), которые со временем повреждают металлоконструкции котла.

При нагреве недеаэрированной воды растворимость растворенных в ней газов (в их составе О2 и CO2) уменьшается, они становятся более химически активными и агрессивными к металлам.

Практика показывает, что при наличии избыточного кислорода и углекислого газа в системах

- горячего теплоснабжения,

- котлов,

- отопления

трубы могут выйти из строя за 3 — 5 лет эксплуатации.

Коррозионный коэффициент кислорода при наличии углекислого газа увеличивается почти в 3 раза.

Как правило, один раз в три — пять лет в котельных проводятся пуско-наладочные работы и тепловые балансовые испытания.

- проверяется КПД котлов,

- проводится анализ дымовых газов,

- подбирается оптимальный коэффициент избытка воздуха для различных режимов нагрузки котлов,

- составляются режимные карты работы котлов.

После проведения работ, заказчик получает отчет по энергоаудиту в котором приведена следующая информация:

- общее описание котельной с расчетными (проектными) и фактическими значениями энергетических характеристик,

- описание, как было проведено обследование котельной и энергоаудит,

- оценка энергетических потерь котельной,

- разработка нескольких пакетов мероприятий по модернизации, с оценкой потенциала энергосбережения и сроком окупаемости мероприятий (в зависимости от договоренности с заказчиком, как правило, 2-3 сценария: минимальный, максимальный, оптимальный),

- план проведения мероприятий по модернизации котельной,

- оценка экологических выгод,

- выводы.

Вот перечень самых основных мероприятий в котельной:

- Снижение присосов воздуха по газовому тракту котлоагрегата.

- Увеличение коэффициента избытка воздуха в топке.

- Применение за котлоагрегатами установок глубокой утилизации тепла, установок использования скрытой теплоты парообразования уходящих дымовых газов (контактный теплообменник).

- Применение вакуумного деаэратора.

- Снижение температуры отходящих дымовых газов.

- Повышение температуры питательной воды на входе в барабан котла.

- Повышение температуры питательной воды на входе в водяной экономайзер.

- Подогрев питательной воды в водяном экономайзере.

- Установка обдувочного аппарата для очистки наружных поверхностей нагрева.

- Перевод работы парового котла на водогрейный режим.

- Забор воздуха из верхней зоны котельного зала.

- Применение щелевых деаэраторов.

- Применение трансоников (пароструйных смесительных теплообменников), экономящих затраты энергии на перекачку воды в системе.

- Составление руководств и режимных карт эксплуатации, управления и обслуживания оборудования и периодический контроль со стороны руководства учреждения за их выполнением.

- Поддержание оптимального коэффициента избытка воздуха и хорошего смешивания его с топливом.

- Установка водяного поверхностного экономайзера за котлом.

- Применение за котлоагрегатами установок глубокой утилизации тепла, установок использования уходящих дымовых газов (контактный теплообменник).

- Повышение температуры питательной воды на входе в барабан.

- Подогрев питательной воды в водяном экономайзере.

- Содержание в чистоте наружных и внутренних поверхностей нагрева котла.

- Использование тепловыделений от котлов путем забора теплого воздуха из верхней зоны котельного зала и подачей его во всасывающую линию дутьевого вентилятора.

- Теплоизоляция наружных и внутренних поверхностей котлов и теплопроводов

- Уплотнение клапанов и тракта котлов (температура на поверхности обмуровки не должна превышать 55О С).

- Перевод котельных на газовое топливо. В 2-3 раза снижается стоимость 1 Гкал.

- Установка систем учета расходов топлива, электроэнергии, воды и отпуска тепла

- Автоматизация управления работой котельной.

- Применение частотного привода для регулирования скорости вращения насосов, вентиляторов и дымососов.

При использовании газообразного топлива необходимо рассмотреть применения контактных теплообменников

Контактный теплообменник позволяет значительно снизить температуру уходящих газов, так как при хорошо организованном процессе горения нагреваемая при орошении топочных газов вода практически не загрязняется продуктами сгорания.

В связи с возрастанием стоимости топлива необходимо оценить целесообразность улучшения теплоизоляции котлов, водоподогревателей, трубопроводов для уменьшения потерь в системах генерирования и распределения теплоты.

Рекомендуемая наружная температура обмуровки современных котлов не должна превышать температуру окружающего воздуха на 10 — 15 °С.

источник

При проведении предпускового обследования вновь вводимого оборудования оценка эффективности его функционирования (элементов технологической схемы) осуществляется по результатам испытаний.

При других видах обследований для этой цели производится сопоставление фактических и нормативных показателей функционирования оборудования, выполняется анализ резервов экономии топлива.

Выявление потенциалов энергосбережения, оценка эффективности функционирования элементов технологической схемы, проверка организации эксплуатации и качества ремонта агрегатов производится в первую очередь по тем показателям, по которым допущены перерасходы топлива. Рекомендуемый состав работ приводится в разд. 2.4.1 -2.4.4..

2.4.1. Котельное оборудование

2.4.1.1. Проверка наличия режимных карт, их своевременного обновления и соответствия нормативным характеристикам. Контроль ведения режимов по каждому котлу в соответствии с режимными картами.

2.4.1.2. Проверка проведения режимно-наладочных испытаний (не реже 1 раза в 3 года).

2.4.1.3. Контроль за присосами воздуха в топочную камеру и газоходы.

2.4.1.4. Проверка использования кислородомеров для контроля за режимом горения топлива и расчета коэффициента избытка воздуха в топках котлов.

2.4.1.5. Оценка работоспособности систем авторегулирования в пусковых режимах котлов и качества функционирования регуляторов.

2.4.1.6. Проверка проведения регулярных (не реже 1 раза в месяц) анализов состава продуктов сгорания.

2.4.1.7. Проверка организации контроля параметров пара и мазута, подаваемого в котлы.

2.4.1.8. Проверка состояния средств измерений и их соответствия требованиям действующих правил (топлива, пара, горячей воды и др.).

2.4.1.9. Проверка баланса расхода газа между расходомерами коммерческого учета и расходомерами поагрегатного учета газа на котлах.

2.4.1.10. Оценка технического состояния узлов и элементов каждого котла:

— изоляции и обмуровки оборудования и трубопроводов пара и горячей воды, а также арматуры (с проверкой документов по паспортизации изоляции);

— вспомогательных механизмов котлов: дымососов, дутьевых вентиляторов, мельниц и т.д. (анализ характеристик их функционирования, загрузки в соответствии с их характеристиками);

— экономайзера (технические показатели, целостность);

— воздухоподогревателя (чистота трубок, технико-экономические показатели функционирования);

— топки (наличие открытых лючков-гляделок и люков, зашлакованность, режим горения факела и т.д.);

— схем обдувки поверхностей нагрева.

2.4.1.11. Анализ загрузки котлов по сторонам топки в соответствии с режимными картами.

2.4.1.12. Контроль работоспособности автоматики на каждом котле (горения, продувки и т.д.); оценка расхода пара на продувку, сопоставление с нормативными значениями.

2.4.1.13. Выявление причин неплановых пусков котлов, сопоставление фактических затрат топлива, тепловой и электрической энергии на пуски с их нормативными значениями.

2.4.1.14. Выполнение инструментального обследования котлов с целью оценки их фактического состояния, а также сооружений, зданий. При обследовании обратить внимание на:

— избытки воздуха в топке при сжигании различных видов топлива;

— значение СО в уходящих дымовых газах;

— температуру уходящих газов;

— температуру питательной воды на входе в барабан парового котла;

— температуру питательной воды на входе в экономайзер, нагрев в нем питательной воды;

— состояние внутренних поверхностей нагрева (объем отложений по результатам анализа контрольных вырезок), соблюдение параметров функционирования котла.

2.4.1.15. Анализ ведения водно-химического режима котлов, в том числе, проверка загрязненности поверхностей нагрева: экономайзера, экранов, ВЗП, конвективных труб водогрейных котлов; оценка влияния загрязненности поверхностей нагрева на перерасход топлива.

2.4.1.16. Анализ проведения очисток котлов от внутренних отложений.

2.4.1.17. Анализ консервации котлов: обоснованности технологии, фактических затрат топлива и электроэнергии на консервацию и расконсервацию, на обезвреживание растворов-консервантов.

2.4.1.18. Анализ энергетических потерь на продувку котлов (в пересчете на условное топливо): обоснованности значения непрерывной продувки, частоты и длительности периодических продувок, энергетических потерь непосредственно на продувки, энергетических потерь на подготовку воды, замещающей продувочную воду; учет продувок (по расходомерам и по данным химического контроля).

2.4.1.19. Сопоставление фактических значений показателей функционирования котлов с результатами их инструментального обследования и нормативными значениями и на основе анализа состояния узлов и элементов котлов определение конкретных причин отклонений показателей от нормативных характеристик:

— температуры уходящих газов за последней поверхностью нагрева; коэффициента избытка воздуха в режимном сечении;

— присосов воздуха в топку и конвективную шахту;

— тепловых потерь с механической и химической неполнотой сгорания;

— затрат электроэнергии на привод механизмов собственных нужд (дутьевые вентиляторы, дымососы, питательные насосы);

— расхода тепловой энергии на собственные нужды (отопление и вентиляцию, мазутное хозяйство, размораживающее устройство, калориферы, обдувку поверхностей нагрева, потери с продувкой, водоподготовительную установку).

2.4.1.20. Дополнительный анализ по водогрейным котлам:

— полнота исполнения проектных схем;

— соответствие необходимому расхода воды (рециркуляционной и поступающей в тепловую сеть) с целью обеспечения требуемой температуры сетевой воды на входе в котел и на выходе в тепловую сеть, а также затрат электроэнергии на привод насосов);

— состояния горелок, форсунок, их тарировки, фактического функционирования, режима сжигания мазута и газа (температура, давление, коэффициент избытка воздуха, качество распыления мазута и т.д.);

— наличия подогрева воздуха перед топкой котла;

— потерь тепловой энергии на обогрев котлов, выведенных в резерв, горячим воздухом и за счет поддержания необходимой циркуляции сетевой воды в этих котлах.

2.4.1.21. Оценка эффективности применяемых природоохранных мероприятий, снижающих экономичность котлов (ступенчатого совместного сжигания газа и мазута, рециркуляции дымовых газов), значения энергетических потерь.

2.4.2. Оборудование водоподготовки

2.4.2.1. Анализ затрат электрической и тепловой энергии на собственные нужды водоподготовки в сравнении с нормами.

2.4.2.2. Анализ дополнительных затрат тепловой, электрической энергии, топлива, вызванных необходимостью дополнительной подготовки воды (главная схема и схема подпитки тепловых сетей), в связи с отклонением от нормативных потерь пара и конденсата и завышенной подпиткой тепловой сети.

2.4.2.3. Проверка функционирования водоподготовительных установок (для котлов, тепловой сети, очистки конденсата и пр.) на соответствие требованиям отраслевых НТД, включая расход реагентов, воды, тепловой и электрической энергии на собственные нужды.

2.4.2.4. Оценка фактических потерь (затрат) сетевой воды (и количества тепловой энергии, потерянной с сетевой водой), используемой на заполнение тепловой сети после ремонта, проведение испытаний тепловых сетей (гидравлических, тепловых, температурных и др.), промывку трубопроводов тепловых сетей, покрытие утечки в системе централизованного теплоснабжения и их соответствия нормированным значениям указанных потерь теплоносителя и потерь тепловой энергии, обусловленных этими потерями.

2.4.3. Топливно-транспортное оборудование

2.4.3.1. Определение и анализ причин несоответствия имеющихся проектных схем разгрузки, хранения, подготовки и подачи топлива на сжигание, фактических и расчетных параметров пара, подаваемого на топливное хозяйство.

2.4.3.2. Анализ фактических и нормативных значений расхода пара на мазутное хозяйство:

— разогрев и слив прибывшего мазута;

— хранение в мазутных емкостях; разогрев перед сжиганием;

— рециркуляцию мазута в случае прекращения подачи его к горелкам.

2.4.3.3. Проверка состояния тепловой изоляции оборудования и мазутопроводов в пределах котельной, тепловой изоляции бакового хозяйства, подогревателей и паропроводов в схемах подачи мазута, а также оборудования мазутной насосной.

— возможности вывода мазутных резервуаров на «холодное хранение»;

— обеспеченности приемно-сливного устройства агрегатами, снижающими потери тепловой энергии при сливе мазута.

2.4.3.4. Сопоставление фактических и номинальных значений затрат тепловой и электрической энергии на мазутное хозяйство по каждой составляющей таких затрат; при обнаружении повышенных затрат тепловой или электрической энергии — подробный анализ данного элемента мазутного хозяйства с проведением:

— натурных измерений температуры мазута и пара на входе в подогреватели мазута основного контура и выходе мазута и конденсата из них; температуры мазута, подаваемого в котельную в районе мазутной насосной и перед котельной; давления пара на входе в подогреватели мазута; расхода мазута и пара, поступающих в контролируемые подогреватели; расхода пара, подаваемого на разогрев и слив мазута;

— проверки эффективности функционирования мазутных подогревателей, насосов.

2.4.3.5. Анализ функционирования размораживающего устройства:

— состояния калориферов и других подогревателей;

— утепление здания размораживающего устройства (стены, кровля, ворота).

2.4.4. Анализ выполнения мероприятий по реализации резервов тепловой экономичности

Проверка выполнения мероприятий по реализации выявленных при разработке НТД ТИ резервов тепловой экономичности за период от даты разработки документации до даты проведения обследования. Выявление причин невыполнения мероприятий, анализ энергетического эффекта выполненных мероприятий.

2.4.5. Составление топливно-энергетического баланса

Топливно-энергетический баланс составляется на основе данных технической отчетности, а также полученных результатов обследования.

В приходной части топливно-энергетического баланса котельной должна быть отражена теплота сожженного в котлах топлива, в расходной — безвозвратные потери, затраты энергии на собственные нужды и отпуск тепловой энергии внешним потребителям.

источник